副产物加工

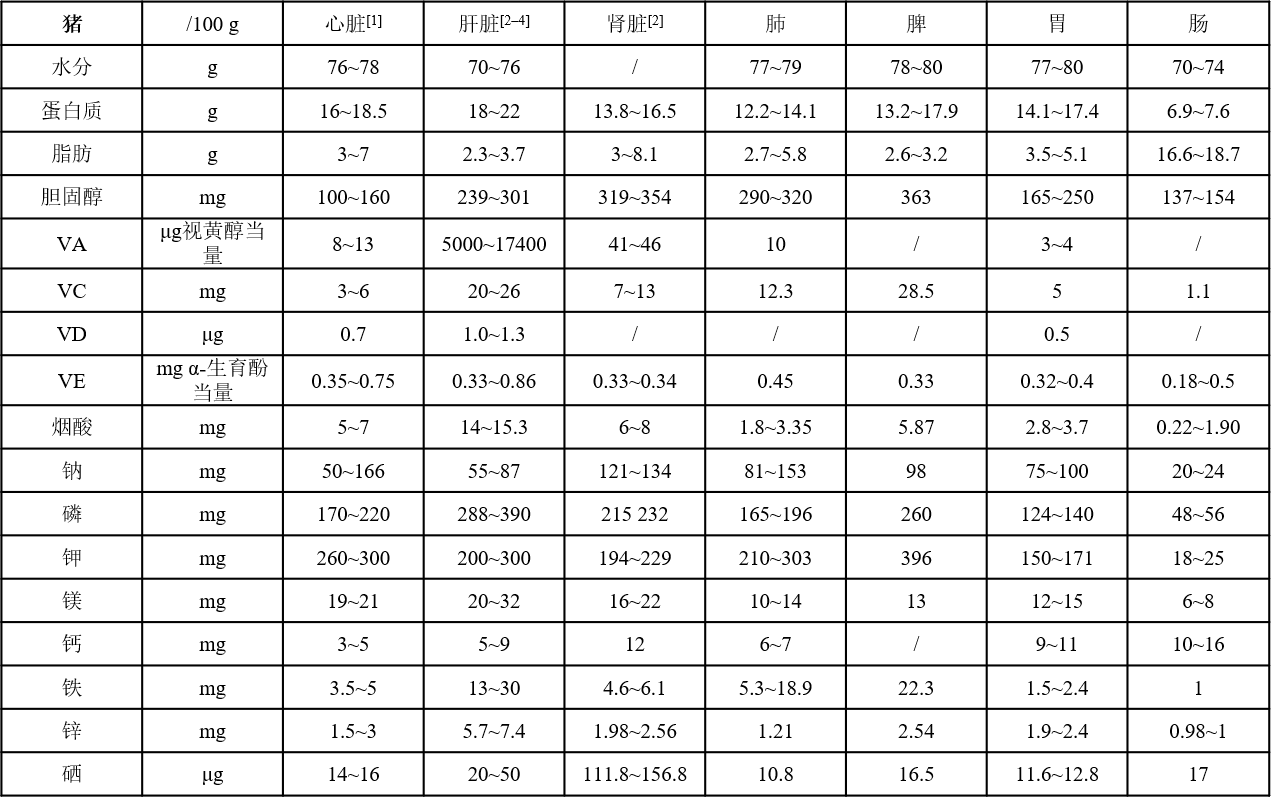

1.猪内脏基本组成

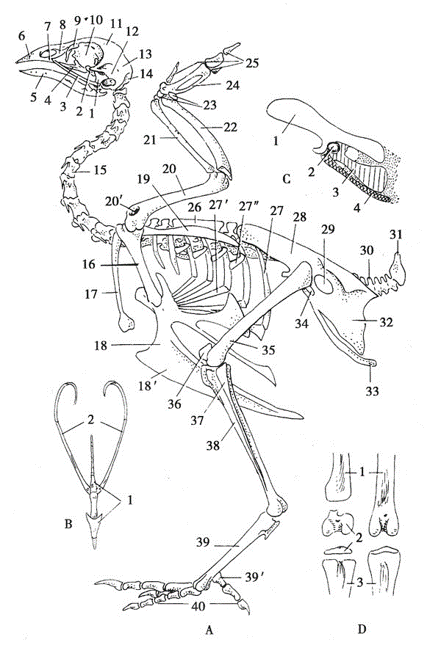

2.鸡内脏基本组成

1.畜脑制剂

动物的大脑中含有大量的类脂物质,有磷脂、神经鞘磷脂和甘油酯等。以动物的脑浆为原料,经过生化工艺提取的物质称畜脑制剂,如游离蛋白水解注射液、脑磷脂、卵磷脂、脑多肽等物质。这些生化药物对大脑的组织损伤、脑血管疾病、记忆力衰退、大脑发育迟缓等有积极的改善作用。

(1)磷脂

磷脂是一类含磷酸根脂质的总称,它们是动植物中细胞膜、核膜、质体膜的基本成分,也是生命的基础物质之一,具有重要的营养和医用价值。磷脂按来源分为植物磷脂和动物磷脂,植物磷脂源主要为大豆,而在动物界,神经组织(大脑)中磷脂的含量最高。

磷脂的提取工艺主要采用溶剂分离法进行,就是依据各脂质在不同溶剂中的溶解度差异来实现的。原料中的各种磷脂分散在以水为主的极性分子中,要想利用非极性的有机溶剂分离其中的脂质,首先就要脱去脑浆中的水分并且吹干,有机溶剂才能充分发挥作用。常用的脱水试剂有丙酮,优点是脱水彻底,易吹干或干燥,缺点是需要回收,成本较高。分离所用有机溶剂有乙醚、乙醇,脑磷脂常用的提取方法有乙醇沉淀法和氯化钙沉淀法,卵磷脂常用的为氯化铬沉淀法和丙酮沉淀法。

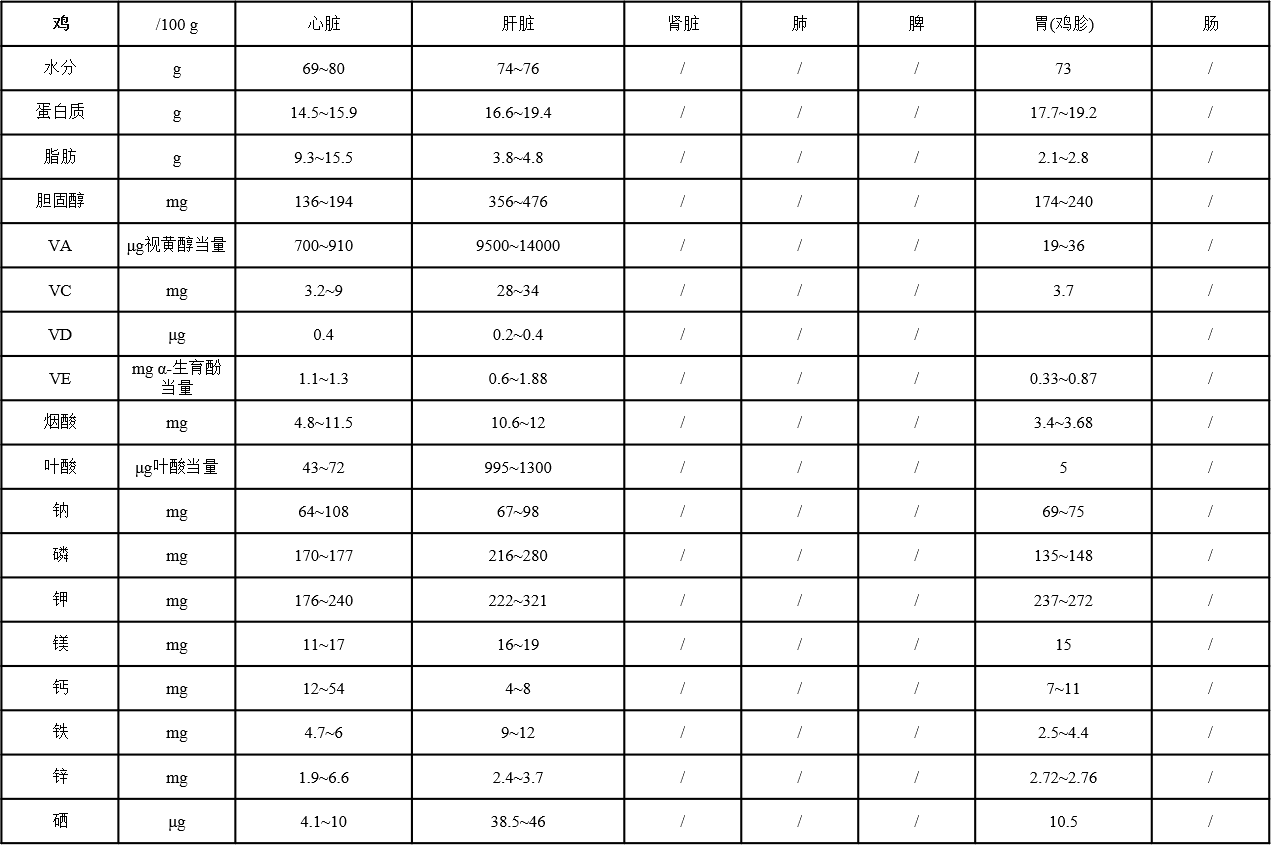

(2)胆固醇

胆固醇是胆烷醇5、6位脱氢后生成的化合物,化学名称为:胆固-5-烯-3β-醇,结构如图所示:

图 胆固醇分子

胆固醇是动物机体中最重要的一种以环戊烷多氢菲为母体的固醇类化合物。最早从动物胆结石中分离得到,故得此名。它既是细胞膜的重要组分之一,又是动物合成胆汁酸、类固醇激素和维生素D等生理活性物质的前体。胆固醇主要在动物的肝脏中合成。动物组织中胆固醇含量以脑组织中最多,猪脑及蛋黄中含量高达1%-2%,是提取胆固醇的主要原料。

取新鲜动物的大脑及脊髓,除去血污及组织膜,搅成糜浆,在低温环境下烘干成粉状,再经丙酮提取浓缩、热乙醇溶解、冷结晶、酸水解、重结晶后得到精制胆固醇。

2.胰脏制剂

(1)胰酶

药用胰酶是指从猪、牛、羊等动物胰胜中提取得到的一种混合酶制剂,胰脏中含有多种酶类,以牛胰脏为例,其所含的酶联按组织化学分析结果可分为胰蛋白酶、糜蛋白酶、羧基肽酶、核糖核酸酶淀粉酶和脂肪酶等。

胰胜含有十分丰富的消化酶,体内蛋白质的消化主要靠胰酶。胰酶水解蛋白质所得产物仅1/3为氨基酸,其余为寡肽。胰蛋白酶刚从胰腺分泌时是以无活性的酶原形式存在,经肠激酶的活化和自身激活才成为有活性的酶。胰淀粉酶是一种α-1,4-糊精酶(又称α-淀粉酶),它水解淀粉的限度为30%~90%,主要作用于淀粉的a-1,4-糖苷键生成糊精和麦芽糖。脂肪酶是水解脂肪分子中甘油酯键的酶。

根据胰脏中所含的蛋白水解酶都能被胰蛋白酶自身激活的原理,采用稀醇提取激活提取,继以浓醇低温沉淀,经脱脂、低温干燥后即得胰酶。

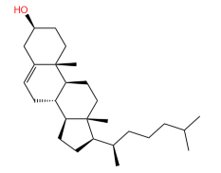

(2)胰蛋白酶

注射用胰蛋白酶是从牛、羊胰脏提取、结晶的冻干制剂。牛胰蛋白酶是从提取糜蛋白酶原的结晶母液中,经盐析、激活、结晶获得的药用纯酶。羊胰蛋白酶可省去激活步骤,直接获得结晶。胰蛋白酶与糜蛋白酶、糜胰蛋白酶一样,是外科、胸科、肺科等有效的消炎剂。

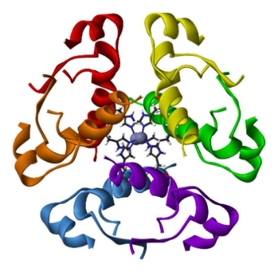

胰蛋白酶是由胰蛋白酶原经肠激酶或自身催化,脱下一个六肽(缬-天-天-天-天-缬)后生成的活性酶,胰蛋白酶原分子结构如图所示。牛胰蛋白酶分子质量为24000u,是由223个氨基酸残基组成的单一肽链,其等电点为10.1。

提取方法:牛宰杀后在1 h内取出胰脏,并取出脂肪和结缔组织,立即浸入预先冷冻的硫酸中,之后经分段盐析、结晶后得到胰蛋白酶原粗品,再经脱钙、透析、过滤等步骤得到胰蛋白酶成品。

(3)α-糜蛋白酶

α-糜蛋白酶即α-胰凝乳蛋白酶(a-Chymotrypsin EC3.4.4.5)。糜蛋白酶有多种,除α-型外尚有β、Y、8、8、π、a以及新糜蛋白酶等。它们是在不同情况下由α-糜蛋白酶原激活产生的。不同形式的糜蛋白酶都具有水解蛋白质的作用,但理化性质如溶解度、结晶形态等多有差别。α-糜蛋白酶原不被肠激酶激活,胃蛋白酶、氯化钙以及糜蛋白酶本身也均不能使它激活,但胰蛋白酶可以激活糜蛋白酶原成为a-糜蛋白酶。

牛糜蛋白酶原是由245个氨基酸残基组成的单一肽链,分子中有五对双硫键。激活后失去两个二肽,形成由三条肽链组成的α-糜蛋白酶。注射用α-糜蛋白酶是由牛胰提取的结晶药用纯酶。

在牛胰提取胰蛋白酶工艺中,可获得糜蛋白酶原粗品,由糜蛋白酶原粗品可继续制取α-糜蛋白酶,具体步骤为以糜蛋白酶原粗制品为原料,加入冰水和胰蛋白酶使其激活,之后经盐析、结晶、透析、冻干后得到成品α-糜蛋白酶。

(4)弹性蛋白酶

弹性蛋白酶,又称胰肽酶E,是一种肽链内切酶,广泛存在哺乳动物胰脏。根据它水解弹性蛋白的专一性又称为弹性水解酶。胰弹性酶原合成于胰的腺泡组织,经胰蛋白酶或肠激酶激活后才成为活性酶。人胰每克含0.3-6.21U弹性蛋白酶,牛、猪胰的弹性蛋白酶含量大约为人胰的5倍。

提取弹性蛋白酶可以用新鲜胰脏、胰脏丙酮粉及胰蛋白酶等为原料。常用的提取溶剂有pH4.5,0.1mol/L CH3COONa;含1%~2%盐的醇性溶剂;也有用磷酸缓冲液,水,0.025mol/L HCI及碱性缓冲液为提取溶剂。提取后可用弹性蛋白、y-铝胶、沸石、活性炭或各种离子交换剂进行吸附,再经洗脱、透析,获得优球蛋白。也可用硫酸铵、乙醇等分级沉淀制备优球蛋白。优球蛋白经重结晶后可以获得50%~80%纯度的弹性蛋白酶。优球蛋白还可用DEAE-C、CM-C、DEAE-Sephadex等精制。近年来还应用离子交换树脂和亲和层析精制弹性蛋白酶。

(5)激肽蛋白酶

激肽释放酶是一种蛋白酶。哺乳动物的激肽释放酶有两大类:血液激肽释放酶和组织激肽释放酶。组织激肽释放酶存在于各种腺体组织及其分泌液或排泄物中,如尿、胰腺及颌下腺等。药用激肽释放酶又称血管舒缓素,国外商品名为保妥丁(Paduin),主要来自颌下腺或胰腺。

工艺要点:i. 粗品的制备:猪胰脏制成丙酮粉后,加20倍0.02mol/L醋酸,于10℃搅拌提取12h,离心。渣加 10倍量0.02mol/L醋酸提取6h,并滤液,加冷丙酮至浓度达33%,过滤,滤液补加冷丙酮至70%,静置4h,离心,收沉淀。用丙酮、乙醚脱脂、脱水、真空干燥,得激肽释放酶粗品。

ii. 中间品的制备:粗品激肽释放酶加50倍量0.2%冷NaCl,用氨水调pH8.0搅溶解后经纸浆过滤,滤液应澄清。清液冷至2~3℃,加冷丙酮使浓度达40%,冷室静置过夜、离心,清液补加冷丙酮至浓度为60%,静置4h,离心,沉淀用丙酮、乙醚洗涤,真空干燥,得激肽释放酶中间品。

iii. 精品的制备:激肽释放酶中间品溶于0.001mol/L、pH4.5醋酸缓冲液中,离心。清液加入弱酸性阳树脂Amberlite CG-50(钠型)树脂(树脂:中间品=50:1)搅拌吸附2h,收集树脂用0.001mol/L、pH4.5醋酸缓冲液漂洗树脂至无泡沫。树脂用2倍量1mol/L、pH5.0 NaCl搅拌洗脱1h,分离树脂,洗脱液透析脱盐、冻干,即得精品胰激肽释放酶。

(6)胰岛素

1922年从胰脏中提取得到一种较纯的降血糖物质,命名为胰岛素。1923年开始供应临床使用。迄今胰岛素仍为治疗糖尿病的特效药物。1926年制得的胰岛素结晶,是第一个有生物活性的蛋白质结晶,1955年阐明了胰岛素的一级结构。我国在1965年完成了牛结晶胰岛素的全合成工作,并具有与天然牛结晶胰岛素相同的生物活性。胰岛素是世界上第一个人工合成的蛋白质。

图 胰岛素分子示意图

胰岛素广泛存在于人和动物的胰脏中,正常人的胰脏有200万个胰岛,占胰脏总重量的1.5%。胰岛由a-、β-和δ-三种细胞组成,其中β-细胞制造胰岛素、α-细胞制造高血糖素和胰抗脂肝素、δ-细胞制造生长激素抑制因子。在β-细胞中开始是以活性很弱的前体胰岛素原存在,进而分解为胰岛素而进入血液循环。

生产胰岛素的方法较多,比较成熟且目前被普遍采用的是酸醇提取减压浓缩法。工艺流程大致如下:

i. 提取:冻胰块用刨胰机刨碎后加入2.3~2.6倍的质量分数86%~88%乙醇和5%草酸,在10~15℃搅拌提取3h。离心,滤渣再用1倍量68%~70%乙醇和0.4%草酸提取2h,同上法分离之。乙醇提取液合并。

ii. 碱化、酸化:提取液在不断搅拌下加入浓氨水调pH8.0~8.4(液温10~15℃),立即进行压滤,除去碱性蛋白,滤液应澄清,并及时用硫酸调pH至3.6~3.8,降温至5℃,静置不少于4h,使酸性蛋白充分沉淀。

iii. 减压收缩:吸上层清液至减压浓缩锅内,下层用帆布过滤,沉淀物弃去。滤液并人上清液,在30℃以下减压蒸去乙醇,浓缩至浓缩液相对密度为1.04~1.06为止。

iv. 脱脂、盐析:浓缩液转入去脂锅内于5min内加热至50℃后,立即用冰盐水降温至5℃,静置3~4h,分离出下层清液(脂层可回收胰岛素)。调pH2.3~2.5于20~25℃在搅拌下按0.27g/mL的量加入固体NaC1,保温静置数小时。析出的盐析物即为胰岛素粗品。

胰岛素粗品经精制、回收后得到胰岛素精品。

3.胃肠黏膜制剂

(1)肝素钠(肝素)

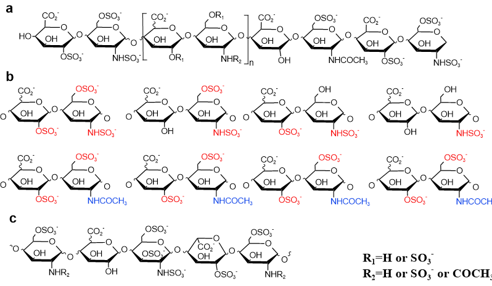

肝素(heparin)是一种高负电荷密度的糖胺聚糖,其由糖醛酸(L-艾杜糖醛酸和D-葡萄糖醛酸)及氨基己糖(α-D-葡糖胺)及其相关衍生物(乙酰化、硫酸化)组成,于1916年首次在狗的肝脏中被分离出来,目前,肝素在临床上被用来治疗和预防深静脉血栓、动脉栓塞、肺栓塞、心肌梗塞等疾病。

肝素是结构复杂的异质性聚糖,其分子量一般在5-30kDa之间,平均分子量15kDa。如图1-1所示,组成肝素的二糖单元主要包括8种不同结构,其中最主要的二糖结构为IdoA2S-GlcNS6S(IS)。根据提取部位和物种来源的不同,肝素中IS的含量一般在60%-80%之间,来自猪小肠黏膜的肝素IS含量在60%-75%之间,来自羊肠的肝素IS含量和猪肠肝素相近,而提取自牛肺的肝素IS含量能够达到85%左右。IS是硫酸化修饰最高的肝素二糖,其构成了肝素糖链的主要区域,使肝素成为带大量负电荷的多糖。

图 肝素结构示意图

(a)肝素基本结构;(b)肝素的8种二糖单元:(c)肝素抗凝结构域五糖序列

最早的肝素生产使用狗肝或牛肝作为原料。后来主要使用猪小肠粘膜和牛肺。由于猪肠粘膜是一种比牛肺更方便的来源,且生产过程中所需的能源更少,也由于 20 世纪 90 年代爆发的牛海绵状脑病,导致了使用牛肺生产肝素的情况大幅减少。事实上,目前FDA(美国食品及药物管理局)批准的肝素来源只有猪粘膜,不过,包括巴西、阿根廷和印度在内的一些国家仍允许使用牛源性肝素。

除牛肝素和猪肝素外,过去还曾用羊(绵羊)肠来生产药用肝素。目前,仍可从试剂生产商处获得用于研究的绵羊肝素。从双糖组成、抗凝血酶亲和力和分子量来看,绵羊肝素比牛肝素更接近猪肝素。由于这种相似性,绵羊源肝素被视为猪肠肝素的潜在替代源。

单峰骆驼的肠黏膜中也能提取到肝素,与猪肝素相比,单峰驼肝素中的非硫酸化二糖和单硫酸化二糖含量更高。与整体硫酸化程度低的情况相一致,单峰骆驼肝素原料的特异性aXa活性约为 50-60 IU/mg,为猪肝素活性的一半。

粗品肝素的常用提取方法有盐解法、酶解法及盐解-酶解结合法。

盐解法提取工艺,首先将动物肠黏膜破碎溶解,经氯化钠盐析,大孔阴离子树脂吸附,洗脱,其洗脱液用乙醇沉淀、脱水得粗品。粗品溶解后再经盐析,用脱色剂脱色,去除热源后沉淀,脱水干燥后得到肝素钠精制品。

具体工艺过程为:将新鲜猪小肠粘膜投入到反应锅中,一般按照加入 3%的氯化钠,再用 30%的氢氧化钠调整溶液pH到8.0~9.0之间,将温度上升至45℃~55℃,保温2 h后快速升温至90℃,在90℃高温下维持8~10分钟,冷却后过滤。待溶液冷却到 50℃时加入 D254树脂,搅拌8h 过夜后过滤,D254 树脂用水冲洗直至上清液澄清。加入氯化钠溶液冲洗,过滤干燥,重复操作一次。用4mol/L氯化钠溶液进行洗脱4 h,并重复一次洗脱过程。最后向滤液中加入95%乙醇进行沉淀,沉淀物经脱水干燥后获得肝素粗品。

除用盐解法外,还可通过酶解去除复合物中的蛋白质成分,游离出肝素。得到肝素钠粗品后,利用蛋白质水解酶除去残存的蛋白质,不仅能提高效价,而且能解蔽肝素活性释放,获得较高活性肝素钠。

盐解-酶解相结合制备工艺流程简单描述为:将新鲜的猪小肠粘膜中加入氯化钠和蛋白酶,将pH调至8.5左右后维持温度50℃±5℃,得到提取液后迅速升温至90℃,经热变性后过滤,得到的滤液经过D254树脂吸附,吸附了肝素钠的树脂用氯化钠溶液洗涤洗脱,用 95%乙醇进行沉淀,沉淀物经脱水干燥处理后直接获得肝素粗品。

(2)胃蛋白酶

药用胃蛋白为粗酶制剂,外观为淡黄色粉末,具有肉类特殊的气味及微酸味,吸湿性强,易溶于水,水溶液呈酸性反应,难溶于乙醇、氯仿或乙醚等有机溶剂。干燥胃蛋白酶对热较稳定,100℃加热10分钟不被破坏。在水中,于70℃以上或pH6.2以上开始失活,pH8.0以上呈不可逆失活,在酸性溶液中较稳定,但在2mol/L以上的盐酸中也会慢慢失活。

猪胃黏膜经自溶、过滤、脱脂、去杂质、浓缩和干燥后得到胃蛋白酶,其中自溶和过滤是关键步骤,需要在夹层锅内预先加水100L及盐酸3.6-4L,加热至50℃时,在搅拌下加入200千克猪粘膜,快速搅拌使酸度均匀,保持45-48℃,消化3-4小时。用纱布过滤除去未消化的组织蛋白,收集溶液。

粗品肝素的常用提取方法有盐解法、酶解法及盐解-酶解结合法。

(3)冠心舒

冠心舒是从十二指肠中提取的一种酸性粘多糖类物质,属于类肝素药物。在临床上,冠心舒具有广泛的用途。它有降低心肌耗氧量,缓和抗凝血、减少动脉粥样硬化斑块的作用。临床观察表明、对改善或消除心绞痛、心悸、胸闷、气短有明显的疗效,对心电图的改善和对脑血管疾病有较好的效果,适用于治疗冠状动脉粥样硬化性心脏病,无毒性,副作用小,药物作用平缓。

提取工艺:i. 提取、中和、浓缩:猪十二指肠用水冲洗,修去附着脂肪,绞碎成浆状。加4倍量水,搅拌下缓缓加入HCl,使pH至2.5~3.0,搅拌提取10h。静置沉淀,虹吸上清液,下层沉淀过滤后重复提取过程,用水量为2倍量。合并提取液,用0.4g/mL NaOH溶液调pH至中性。中性液体加热煮沸,除去上浮杂质,静置片刻,将液体移入浓缩罐,减压浓缩至原体积1/2。

ii. 酶解:将浓缩液冷至40℃以下,称重后加入0.35%苯酚,用0.4g/mL NaOH调pH至8.0~8.5,按原料量加胰酶粉(活力:1:200)0.2%,在35~40℃下酶水解48h。

iii. 变性除杂蛋白、脱脂:酶解液用冰醋酸调pH至6.0~6.5,加热至90℃,保温10min,冷却静置12h后过滤。滤液减压浓缩至原体积1/3。冷却后过滤,加入1/2倍量的汽油,振摇10min,置分液器中静置,分出下层液。同样1/3倍量汽油再处理一次,合并下层脱脂液,液体减压浓缩至原料量1/4时过滤。

iv. 沉淀:浓缩滤液加入乙醇,使乙醇含量达60%~65%,静置沉淀,去上清液。沉淀加入溶解,加水量为原浓缩液的4/5,布袋过滤,滤液在搅拌下,缓缓加入乙醇,使乙醇含量达60%~65%,静置沉淀,去上清液,得冠心舒湿品。

v. 脱水、干燥:沉淀物以3倍量的乙醇浸泡24h,分离后再以沉淀物3倍量乙醇浸泡24h,抽干,60~65℃真空干燥。

4.胆制剂

(1)牛黄

牛黄是从牛的胆囊或胆囊管中取出的结石,又称天然牛黄。其主要成分是胆红素,多种胆酸及胆固醇,其次为脂肪酸、卵磷脂、钙、镁、铁、钾及钠等,此外尚有微量粘蛋白、肽类、氨基酸、胡萝卜素、锰、硫、磷、氯及维生素D等。

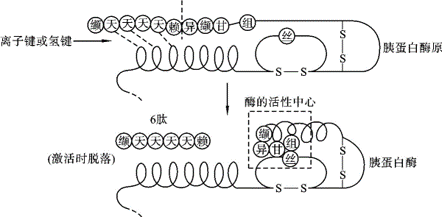

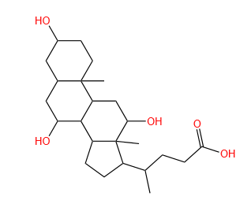

(2)胆酸

胆酸存在于牛、羊、猪的胆汁中。为无色片状物或白色结晶粉末,熔点为198℃,比旋度(c=0.6,乙醇)为+37°。1g胆酸可溶于约300mL乙醇或丙酮,7mL冰醋酸,很少量溶于水。一水合物为白色片状结晶。用于生化研究,医药中间体。胆酸钠是利胆药,可治疗胆囊炎、胆汁缺乏、肠道消化不良等症

图 胆酸分子结构

常用乙醇结晶法提取胆酸,首先取牛或羊胆汁,加100 g/L氢氧化钠,加热煮沸12-18h,得皂化液。冷却后加酸调pH 1,析出胆酸,将胆酸取出,经水煮、漂洗、于75℃干燥、磨粉,得粗牛羊胆酸。

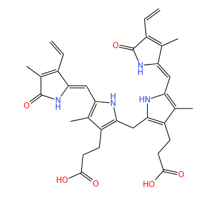

(3)胆红素

胆红素是血红蛋白分解代谢后的还原产物,是一个直链的四吡咯化合物,属于二烯胆素类。主要存在于动物的胆、肝脏中,胆红素具备多种药理作用,是制造人工牛黄的主要原料。它对乙型脑类病毒的灭活率、抑制指数比去氧肌酸和胆酸高1-1.5倍。它还是一种有效的肝脏疾病的治疗药物,在不破坏肝组织的情况下,有增殖新细胞的作用,可治疗血清肝炎、肝硬等病变。

图 胆红素分子结构

常用钙盐法和无醇法提取胆红素:

i. 钙盐法

将猪胆剪破,取胆汁,过滤去掉杂质后加4倍量的饱和石灰水处理,加热到70℃左右,当开始出现胆红素钙盐小颗粒,有橘黄色胆红素钙盐浮起时,取出胆汁过滤,再经过2次酸化后用氯仿提取,浓缩干燥后即得胆红素成品。

ii. 乙醇法

利用胆红素的特性,运用物理化学方法使其与胆汁中其他成分分离。本方法与钙盐法的主要区别在于,乙醇法在最后添加了乙醇,且用无水乙醇冲洗了产品,在最后用氯仿多次提取,得到胆红素成品。

(4)猪脱氧胆酸

猪脱氧胆酸是由猪胆酸经肠道微生物作用而得到的,主要存在于猪胆汁中,猪脱氧胆酸具有降低血中胆固醇,镇痉化痰作用,临床上用于治疗高血脂症、气管炎以及由肝胆疾病引起的消化不良。

通常将猪、牛、羊胆汁经4倍量的饱和石灰水处理,50℃以下用工业盐酸酸化后结合胆汁沉底,将乳状液倾出,用清水冲洗猪结合胆汁,即为胆酸粗品。再由脱氧胆酸反应、回流精制,加入无水硫酸钠(2次),干燥脱水,然后过滤,再用醋酸乙酯结晶1次,得精品。

5.胸腺制剂

(1)胸腺素

胸腺是人和哺乳动物胸腺前部的一个内分泌器官,它与机体的免疫功能及淋巴细胞的发育有密切的关系。在所有胸腺激素制剂中,对来自小牛胸腺的胸腺素组分5(即以小牛胸腺为原料,按一定的方法提取、缚化胸腺的5种组分)的基础理论和临床研究最多。

我国生产的猪胸腺素注射液是以猪胸腺为原料,参考牛胸腺素组分的提取,纯化方法而制的制剂。在临床主要用于自身免疫病症。治疗重症肝炎、类风湿关节炎等疾病。

制备方法:i. 分段盐析法

以小牛或猪胸腺为原料,经预处理后,除去其中的杂蛋白,然后对去杂蛋白后的溶液进行沉淀,将得到的沉淀脱水干燥后分段盐析,对盐析物进行超滤,并对超滤后的SephadexG-25柱进行洗脱,洗脱液脱水干燥,即得胸腺素成品。

ii. 透析、除热源法

该种工艺较分段盐析法复杂,需要经过多次过滤、去杂蛋白等过程,其优点在于经过透析、层析、除热源等独特操作,最后得到的胸腺素成品较纯。在提取、过滤后,利用密度不同去除杂蛋白,利用在不同pH的溶液中溶解度不同,获得盐析物,经透析、层析、洗脱、除热源获得胸腺素成品。

(2)胸腺肽

胸腺肽是多种胸腺多肽类物质的总称,是从冷冻的小牛胸腺中提取出的混合肽类药物制剂。SDS 聚丙烯酰胶凝胶电泳分析研究表明,胸腺肽中主要组分是分子质量为9600u 7000u左右的两类多肽。对热较稳定,加温至80℃时生物活性不降低。

胸腺肽可调节细胞免疫功能,运用于原发和继发性免疫缺陷病以及因免疫功能失调)引起的疾病,对肿瘤有很好的辅助治疗效果,也用于再生障碍性贫血、急慢性病毒性肝多等。无过敏反应和不良反应。

制备胸腺肽的脏器原料为小牛胸腺,经破碎、匀浆、离心、超滤、精制后得到注射用胸腺肽。

6.心脏制剂

(1)细胞色素C

细胞色素C(Cytochrome C)也称细胞色素丙或细丙,是一种以铁卟啉为辅基的呼吸酶。在生物氧化过程中,它是一个非常重要的电子传递体。可由动物心脏制备提取。

提取方法:i. 传统工艺

以新鲜猪心为材料,经酸溶液提取、活性炭吸附、硫酸铵溶液洗脱和三氯乙酸沉淀等步骤制备细胞色素C。

ii. 前沿疏水色谱法

使用前沿疏水色谱法纯化细胞色素C,使经过盐析处理后的细胞色素C溶液连续流过疏水色谱柱,可使疏水性较弱的细胞色素C在疏水色谱柱上不保留,而使杂蛋白吸附在疏水色谱柱上。该工艺可以大大地提高色谱柱的利用效率和生产效率,降低纯化成本。

(3)硫酸铝提取法

本工艺以哺乳动物心肌为原料,采用硫酸铝溶液提取法制备,提取过程中硫酸铝的浓度控制在0.1%~10%,硫酸铝溶液的体积控制在1~5倍量心肌体积,提取pH控制在3~6,反应温度控制在0~30℃,提取时间控制在1~4h。

(一) 辅酶Q10

辅酶A是乙酰化酶及许多其他酶类的辅酶,在物质代谢过程中起着传递酰基的作用,与脂类代谢、糖代谢、蛋白质代谢、固醇的生物合成以及乙酰化解毒等都有密切关系。

(二) 辅酶A

辅酶A广泛存在于多种动植物组织和微生物中。动物的各种组织中辅酶A的含量很高,尤以肝脏为最丰富,心脏也有相当量,辅酶A在肝脏有50%以上集中于线粒体。

心脏组织经活性炭吸附、洗脱、浓缩、沉淀、透析、冻干后得到辅酶A产品。

主要参考文献:[1] Jayathilakan K, Sultana K, Radhakrishna K, et al. Utilization of byproducts and waste materials from meat, poultry and fish processing industries: a review[J]. JOURNAL OF FOOD SCIENCE AND TECHNOLOGY-MYSORE, 2012,49(3):278-293.

[2] Ominski K, McAllister T, Stanford K, et al. Utilization of by-products and food waste in livestock production systems: a Canadian perspective[J]. ANIMAL FRONTIERS, 2021,11(2):55-63.

[3] Lasekan A, Abu Bakar F, Hashim D. Potential of chicken by-products as sources of useful biological resources[J]. WASTE MANAGEMENT, 2013,33(3):552-565.

[4] Toldra F, Mora L, Reig M. New insights into meat by-product utilization[J]. MEAT SCIENCE, 2016,120:54-59.

[5] Limeneh D Y, Tesfaye T, Ayele M, et al. A Comprehensive Review on Utilization of Slaughterhouse By-Product: Current Status and Prospect[J]. SUSTAINABILITY, 2022,14(11).

[6] Lopez-Martinez M I, Toldra F, Mora L. Pork organs as a potential source of flavour-related substances[J]. FOOD RESEARCH INTERNATIONAL, 2023,173.

[7] Shen X, Zhang M, Bhandari B, et al. Novel technologies in utilization of byproducts of animal food processing: a review[J]. CRITICAL REVIEWS IN FOOD SCIENCE AND NUTRITION, 2019,59(21):3420-3430.

[8] Toldrá F, Mora L, Reig M. New insights into meat by-product utilization[J]. MEAT SCIENCE, 2016,120:54-59.

[9] Ferraro V, Anton M, Santé-Lhoutellier V. The "sisters" α-helices of collagen, elastin and keratin recovered from animal by-products: Functionality, bioactivity and trends of application[J]. TRENDS IN FOOD SCIENCE & TECHNOLOGY, 2016,51:65-75.

[10] 康峻,王卫,郭强,等. 家畜肺综合加工利用及其研究进展[J]. 农产品加工(上半月),2020(3):65-68. DOI:10.16693/j.cnki.1671-9646(X).2020.03.020.

[11] 从浩,王晓凡,王海滨. 近年来国内外家畜养殖、产品加工及综合利用进展[J]. 肉类工业,2010(9):42-46. DOI:10.3969/j.issn.1008-5467.2010.09.016.

[12] 刘丽莉主编.畜禽与水产品副产物的综合

[13] 余群力,冯玉萍主编.家畜副产物综合利用[M].北京:中国轻工业出版社.2014.

畜禽可食用副产品是指畜(猪、牛、羊、兔)禽(鸡、鸭、鹅、鸽)的头(舌、耳)、尾、翅膀、蹄爪、内脏(肝、肾、肠、心、肺、胃)、皮等可食用的产品。其按照加工形式可分为生鲜产品及熟制品。

1.动物内脏加工预制食品

(一)生鲜脏器制品

家禽屠宰后将脏器进行收集、清洗、分切、包装后快速冻结,作为加工其他食品的原料,或直接供消费者家庭烹调使用。

ⅰ、原料

动物内脏中常作为生鲜脏器食用的部分包括肝脏、胃、心脏、肺、肾脏、肠。

ⅱ、工艺流程及操作要点

原料预处理→分切→装袋→预冷→冻结→成品

(1)原料预处理:牛肝、胃、心、肺、肾、肠的整理应符合《牛可食副产品整理技术规程》DB62/T 2178——2011。

(2)分切:将牛肝、胃、心、肺、肾、肠,按照不同的包装规格分切,要求切面整齐,产品表面干净,外观良好。

(3)装袋:将分切好的副产物装入包装袋迅速真空抽气包装,包装后转入冷库预冷。

(4)预冷:要求库温0~4℃,产品温度达到8℃后,方可转入冻结间。

(5)冻结:要求库温在-35℃以下,相对湿度95%以上,经48 h副产物中心温度达-18~-15℃,方可入冷冻库。为防止变质,储藏过程中尽量避免库温出现较大波动,防止产品二次冻结。

ⅲ、质量标准

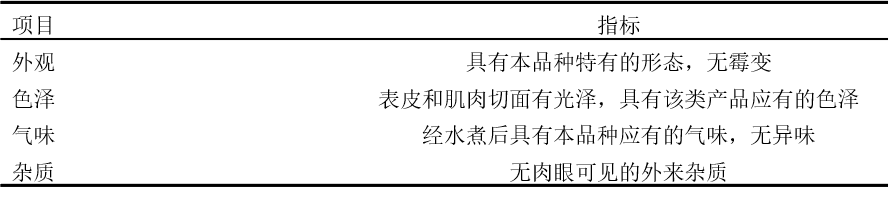

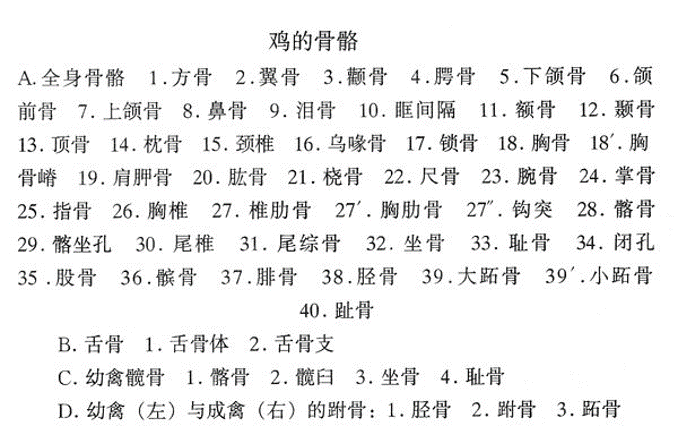

预制食品的感官、卫生指标应符合NY/T 1513——2007《绿色食品畜禽可食用副产品》的规定。具体见表1、表2。

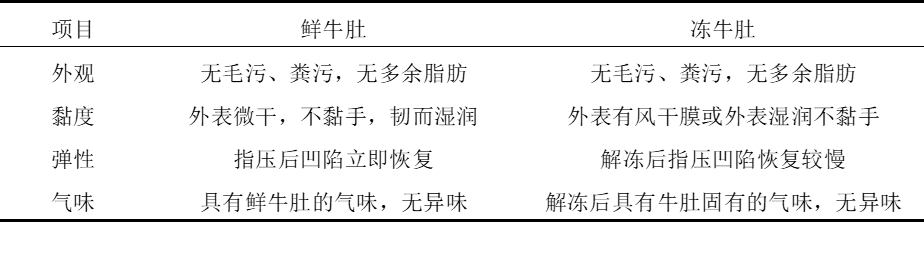

表1 感官指标

表2 卫生指标

注:农药、兽药最高残留限量和污染物限量应符合国家相关规定。

(二)汤料类食品

ⅰ、原料选择

选取新鲜畜类心、肝、肚、肺、肠等加工。

ⅱ、工艺流程及操作要点

①原料预处理→入味精煮→计量装袋→真空封口→高温灭菌→成品

②原料预处理→入味精煮→冷冻→真空脱水干燥→包装→成品

(1)入味精煮:将配料装入纱布袋做成调料包,将牛杂分别放入装有冷水的夹层锅,夹层锅中放入食盐、味精和调料包,水淹没原料,升温至100℃煮50 min入味,至七成熟,捞出沥干,单独装盘冷却至常温。

(2)冷冻:将制好的汤料用电子秤称重,倒入托盘内。然后用专用料车将其迅速转入速冻车间速冻,速冻温度为-18℃,物料速冻至中心温度不高于-18℃,以确保冻透为原则,再进行真空脱水干燥。

(3)真空脱水干燥:脱水干燥在真空干燥仓内进行,整个过程采用逐步控温的方式;干燥完成后将汤料推入卸料间卸料,卸料间的温度应控制在20℃左右。

(4)包装:运输包装袋为防潮袋,包装时包装人员按照食品标签包装要求进行计量包装,所有包装用品在使用前均需严格消毒检查。包装好的成品应储存于阴凉、干燥的洁净库内,按批次分垛,加垫板存放,运输车应清洁、卫生、干燥、定期消毒,防止产品受到外界污染而影响产品质量。

(5)食用方法:食用时打开包装袋将袋内产品放入自备容器中,倒入适量开水加盖焖煮后即可食用。

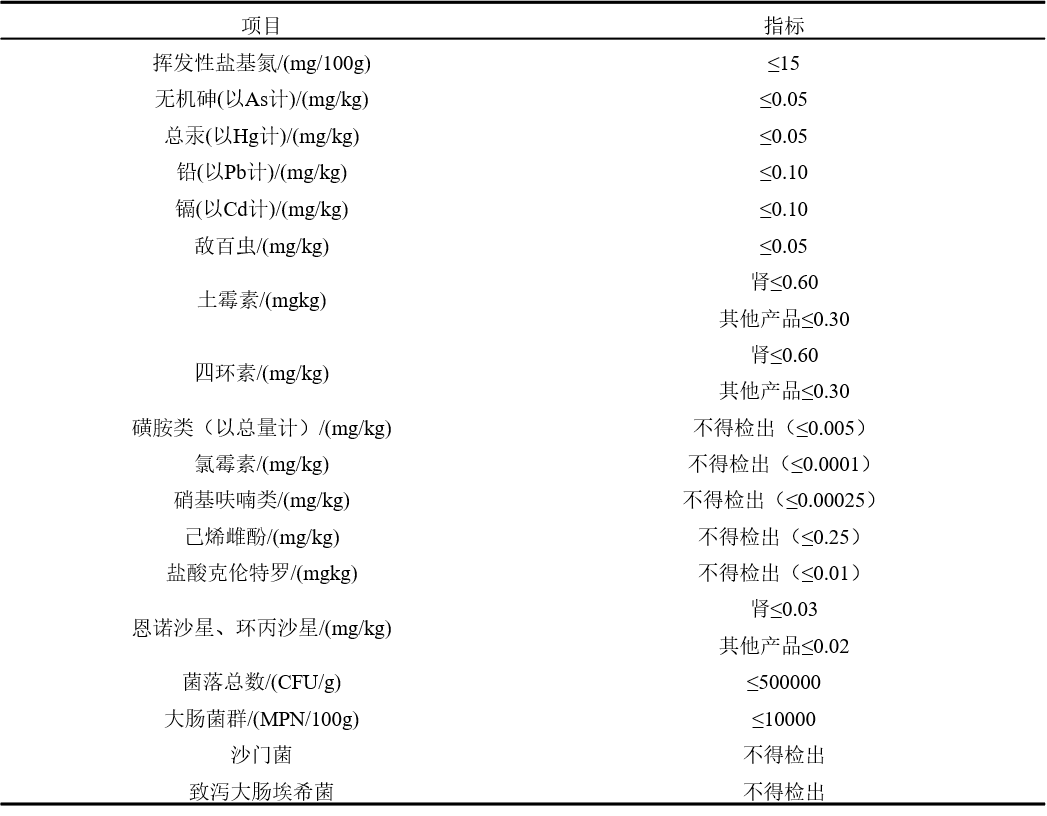

ⅲ、质量标准

产品感官应无异味、无酸败味、无异物;理化指标和微生物指标应符合GB 2726——2005《熟肉制品卫生标准》规定。具体见表3、表4。

表 理化指标

表 微生物指标

2.腌腊类制品

腌腊肉制品是深受消费者喜爱的一类肉制品,根据加工工艺可分为腌制品和腊制品,腌肉制品一般只用腌料腌制而成,腊肉制品在腌制后要经干燥发酵,我国也有许多以动物脏器加工的腌腊制品,该类品种繁多,如:猪心、腊猪舌、金银肝等名特品种的加工工艺,牛羊内脏腌腊制品的加工方式与猪内脏的相似。

ⅰ、原料选择

选取新鲜畜类心、肝、肚、肺、肠等加工。

ⅱ、加工工艺及操作要点

①腌腊制品通用工序:原料预处理→修整→配料→腌制→烘烤风干→包装→成品

②金银肝、金银舌加工工艺:原料预处理→修整→配料→腌制→嵌膘→烘烤晾晒→成品

(1)修整:心脏应当割除血管及心包膜,剖开心室,洗净瘀血,分切片状,再用水洗净;肝脏需摘除苦胆,割去油、筋膜、膈肌,分割为四叶,于大块上划一刀口,便于腌料渗入;肾脏需剥去油膜,切成两瓣,剔除肾盂及血管,用清水冲洗净等。

(2)嵌膘:原料肝冷却后,用剑形尖刀从肝条中央穿孔直至肝坯尖,肝坯尖端和两侧不能穿透。用特制的斜头白铁皮套筒(大小与刀孔相近)将肥膘灌嵌入肝坯空洞内。操作时把肥膘填入套筒,插入肝孔,然后用木棒抵住肥膘,慢慢抽出套筒。再用麻绳扣住肝孔口,使其不露白为准。

(3)烘烤晾晒:挂杆入50℃左右烘房烘烤20-24 h或晾晒,待产品发硬时,即可出房,冷透后包装即为成品。

(4)保存:腌腊制品保存时应存放于通风、阴凉、干燥处,不宜堆放。

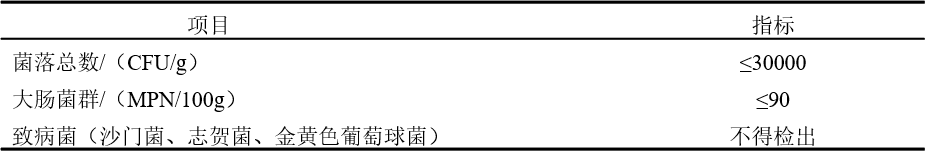

ⅲ、质量标准

腌腊制品质量标准应符合GB 2730——2005《腌腊肉制品卫生标准》,其感官应无黏液、无霉点、无异味、无酸败味,理化指标具体要求见如下表。

动物内脏加工熟食品

加工熟食品是指以生鲜畜禽可食用副产品为原料,添加或不添加辅料,经腌、腊、卤、酱、蒸、煮、熏、烧、烤等一种或多种加工方式制成的可直接食用的制品。动物内脏常加工成熟食品供消费者食用,常见的种类包括酱卤制品、酱制品、熏烤制品、及肠制品等。

3.酱卤制品

酱卤制品是指将原料肉用卤汤或卤汁煮制而成的一类熟肉制品,家畜副产物常用于加工酱卤制品,如酱牛心、酱卤牛肝、酱牛肚、香卤猪肺等。

ⅰ、原料选择

选取检验合格的新鲜脏器或冷冻脏器,冷冻脏器需在预冷间内提前进行解冻。选料过程中应当对内脏品质进行检验,鲜、冻牛肚检测标准如下:

ⅱ、工艺流程及操作要点

①内脏预处理→分切(修整)→注射盐水→滚揉腌制→漂洗→煮制(预煮、蒸煮)→冷却→包装→灭菌→冷却→成品包装→入库

②内脏预处理→分切(修整)→清洗焯制→二次清洗→配料→煮制→(干制)→冷却→包装→灭菌→冷却→成品包装→入库

(1)预处理和选料:选取检验合格的新鲜脏器或冷冻脏器,冷冻脏器需在预冷间内提前进行解冻。选料过程中应当对内脏品质进行检验。

(2)分切(修整):根据原料特征对其进行分切修整,如脏器应注意修去表面脂肪,肠应注意洗去表面的污物,舌注意刮去表面的舌衣等。

(3)滚揉腌制、漂洗

滚揉是为了加速腌制液的渗透与发色,一般的卧式滚揉机利用物理性冲击的原理,使腌肉落下,揉搓肉组织,使肉的组织结构受到破坏、肉质松弛和纤维断裂从而渗透速度大为提高;也可使注入的腌制液在肉内均匀分布,从而吸收大量盐水,这样不仅缩短了腌制期,还提高了成品率和制品的嫩度。滚揉时由于肉块间互相摩擦、撞击和挤压,盐溶性蛋白从细胞内析出,它们吸收水分、淀粉等组分形成黏糊状物质,使不同的肉块能够黏合在一起,可起到提高结着性的效果。

滚揉液可以通过直接加入滚揉机或注射进原料中的方式添加,不同产品配方中滚揉液配比不尽相同,滚揉后可静置腌制一段时间,促进原料肉对腌制液的吸收。滚揉腌制完成后应当通过漂洗去除未吸收的腌制液。

(4)焯制:部分内脏内部血污成分较多,在加工前可通过焯制去除内部的污物与腥味;

(5)煮制:煮制也可分为预煮与蒸煮过程。

预煮时,需将水煮沸后加入原料,煮沸,并不断撇去表面浮水,保证水及原料清洁,此步骤与焯制同样可达到去除原料内污物与腥味的作用。蒸煮过程中,需将预煮/焯制后的原料与香辛料等一起煮制,使原料充分熟透入味后捞出晾凉。

煮制过程中应注意,预煮过程一定要将表面浮沫撇干净,预煮结束后及时转入调料锅,转运过程不超过10 min。蒸煮过程中适当搅拌2~3次。煮后要求成品率75%~80%,色泽纯正、外表浅棕色,咸淡适宜。

(6)冷却:产品需晾凉后方能转入内包装间,内包装间的温度应当控制在在10℃以下,相对湿度控制在45%~65%。

(7)定量装袋:当产品中心温度降至10℃以下时即可进行内包装工序。装袋要求搭配均匀,通过牛肚片大小调整重量,并保证每袋重量符合产品要求。装袋后,放置在周转箱内,及时封口。

(8)真空包装:抽真空封口按真空包装机的使用操作规程进行。要求封口平整、整齐、无漏气、无褶皱、美观。包装后主要检验包装袋内异物、真空质量、袋口假封漏封、封口污染、褶皱、烂袋等。封口一定要与底边平行,操作时轻拿轻放。要求用四层铝箔袋包装。

(9)灭菌:将真空包装好的样品放入灭菌架,装入灭菌锅,95℃灭菌25min。灭菌过程中蒸汽压力必须大于0.2MPa,5min左右升至95℃,保持

(10)冷却观察:灭菌后出锅的产品用冷水冲淋,冷却至室温。胀袋产品视为不合格品,合格品进入成品包装间。

(11)成品包装入库:检验产品时要求无胀袋、无漏气、无重量异常、无异物等。合格产品贴上标签,生产日期打印在同一位置,字迹明显。按品种规格装箱,在包装箱上加盖品名、规格、生产日期和生产批号等。包装后及时入库,按照库房管理规定,将装好的成品箱送入保鲜库(温度4℃)。

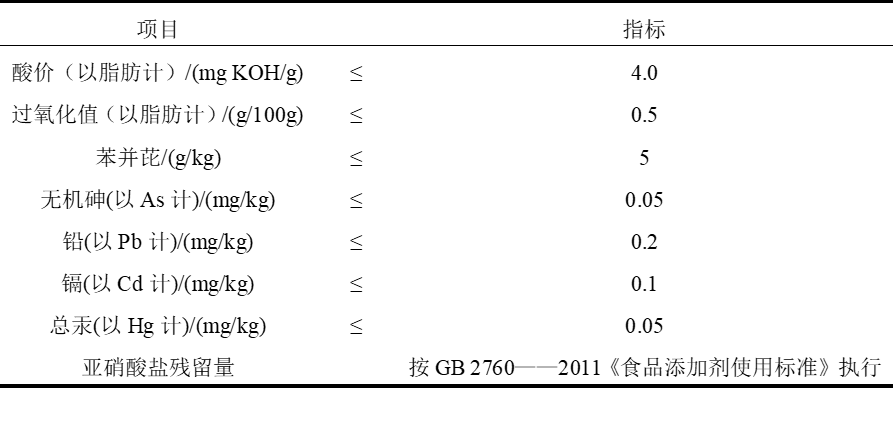

ⅲ、质量标准

酱卤产品制作完成后应当保证无异味、无酸败味、无异物;其理化指标与微生物指标应当符合GB 2726——2005《熟肉制品卫生标准》规定。

4.酱制品

酱制品是以家畜副产物、辣椒、小麦、大豆、蚕豆、大米、番茄等为原料,经过蒸煮、制曲、发酵、腌制、油渍(或不油渍)、添加(或不添加)酱油、添加(或不添加)其他辅料、包装等工艺加工制成。其主要产品有冷食肝酱、猪肝枸杞酱、牛肝酱、羊肝酱、羊肝羹等。

ⅰ、原料选择:常以动物肝脏为主,如猪肝、牛肝、羊肝等。

ⅱ、工艺流程及操作要点

①原料预处理→切块→调制→装瓶→排气、封盖→杀菌、冷却→成品

②原料预处理→磨浆→超声均质→加热熟化→去腥→杀菌、冷却→成品

(1)原料预处理:选用新鲜的优质肝脏制作,清洗干净后需剔除淋巴和血管等;对于切块的原料,需切成大小规则的块状;对于需磨浆的原料,应将原料清洗沥干后用打浆机打浆,经纱袋过滤后冷藏备用;若加工过程中需其他酱料复配,应在此时准备好。

(2)超声处理:把需加工的原料浆液、碎块与其他原料、调味料一起加入搅拌容器内,搅拌均匀后取出,并投入到胶体均质超声设备内,进行粉碎、均质、超声处理,成为乳浊状黏稠液体。

(3)加热熟化:把得到的乳浊状黏稠羊液体放到恒温搅拌罐内,在70℃下,进行搅拌熟化。

(4)调制:将原料、辅料等加入加热容器内,边加热边搅拌,直至熬制到酱液摊开不流动即可。

(5)装瓶和杀菌:将浓缩好的酱液趁热装人已经消毒的玻漓瓶内,以红油封口,用真空封盖,121℃加热杀菌15 min,冷却后即为成品。

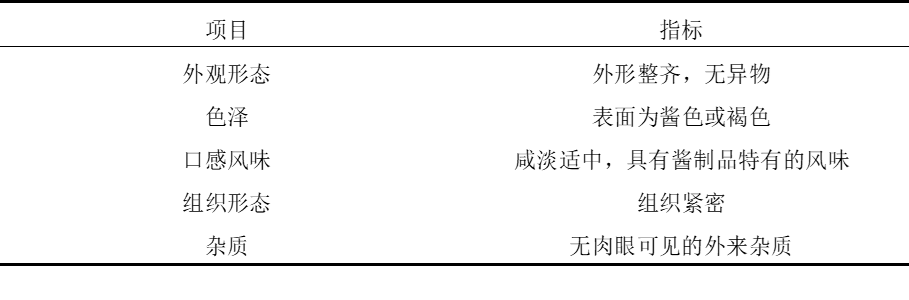

ⅲ、质量标准

酱制品质量标准应符合GB/T 23586——2009《酱卤肉制品》要求。具体如下。

5.熏烤制品

熏烤制品是指经酱卤或其他方法熟制调味后,再经烟熏,使产品具有熏香风味的快餐熟肉制品;如熏烤猪肝、牛舌、牛肚等。

ⅰ、原料选择

选取检验合格的新鲜脏器或冷冻脏器,冷冻脏器需在预冷间内提前进行解冻。选料过程中应当对内脏品质进行检验。

ⅱ、工艺流程及选料选择

原料预处理→腌制→清洗→熏烤→冷却→包装→成品

(1)原料预处理:精选健康猪的新鲜肝脏,放在自来水中冲洗10 min,将血污洗净,然后放在水中浸泡30 min。

(2)腌制:按比例加人精选新鲜猪肝,食盐、味精、白砂糖、三聚磷酸盐、白胡椒粉、五香粉、水适量,腌制24h。

(3)清洗:用清水洗净猪肝表面附着的香辛料。

(4)熏烤:将清洗干净的猪肝放入干燥箱中55℃干燥20 min,65℃干燥10 min,然后放入锅中,在86℃的条件下蒸煮35 min,最后放入烤箱中65℃烘烤10 min即可。

(5)包装、成品:烤制完成后,立即进行包装,或进行密封储藏。

ⅲ、熏烤制品质量标准

熏烤制品应无异味、无酸败味、无异物;理化指标和微生物指标应符合GB2726——2005《熟肉制品卫生标准》规定。

6.肠制品

肠制品是以家畜副产物为主要原料,适当添加水、淀粉、大豆蛋白、食盐、白砂糖、果仁、香辛料、食品添加剂等。经选料腌制、滚揉、烟熏(或蒸煮或烘烤)、冷却、包装、杀菌制成的即食产品,如香肠、火腿等。

ⅰ、原料选择

选取检验合格的新鲜脏器或冷冻脏器,冷冻脏器需在预冷间内提前进行解冻。选料过程中应当对内脏品质进行检验。

ⅱ、工艺流程及选料选择

①原料预处理→配料、腌制→斩拌制馅→灌装→烘烤、煮制、烟熏→贮藏→包装→成品

②原料预处理→配制盐水→注射盐水→嫩化→滚揉→成型→煮制→冷却→成品

(1)香肠灌制

按不同灌肠的规格选择肠衣,用水清洗干净。按规定长度剪断,一头扎紧,另一头套在灌嘴上灌馅,灌满后扎紧,口径大或质量差的在中间要加一道绳与顶端纱绳连接,以防止肠子中断,每根灌肠顶端还要留下约10 cm长的双道绳,便于悬挂。

(2)烘烤

为使肠膜干燥及肠内杀菌延长储存期,各类灌肠均需要烘烤,选择树脂含量少的硬木,如柞木、椴木、榆木等。

(3)煮制

煮制的目的是为了消灭病原微生物,破坏酶的活性。煮制的方法有水煮和汽蒸2种,汽蒸使灌肠颜色不鲜艳,而且损耗大,所以通常多用水煮。

(4)烟熏

此工序的目的是让灌肠有一种熏制的香味,使灌肠变干,表面产生光泽,同时由于烟味中酚类、醛类的化学作用,增强了防腐能力。熏制时要使熏房内温度保持在70 ℃左右,烟是在烧着的柴堆上盖一层锯木屑产生的。肠与肠之间要有一定的距离,使烟熏均匀,如果互相紧靠会形成“粘疤”(灰白色)影响质量。

烟熏的温度和时间因种类而异,煮制的灌肠在45 ℃下熏制12 h左右,半熏煮灌肠在45 ℃下熏24 h,生熏灌肠在20℃下熏7个昼夜。当肠体表面光滑透出红色,有熟枣式的皱纹时,冷却,除去烟尘,即为成品。

(5)配制盐水

为了削弱蛋白质内部化学键的结合力,使产品具有细嫩的口感,在配制盐水时应加入适量的嫩肉粉(主要成分是木瓜蛋白酶)。要求在注射前24 h配制盐水。

配置时先将磷酸盐用少量热水溶解,然后加水和食盐配成盐水,在盐水中加白糖和香辛料粉,搅拌均匀后,在7℃的冷藏间存放。在使用前1 h再加入嫩肉粉、亚硝酸钠、异抗坏酸钠和烟酰胺,经充分搅拌并过滤后使用。

(6)盐水注射

使用多针头盐水注射机。盐水注射前将配制的盐水倒入注射机储液罐内,调好盐水压力、针头注射速度、针头深度等参数,打开盐水注射机进行盐水注射。注射前后都要对牛肚称重,以检查盐水的注射量。若一次注射的盐水量达不到肉重的25%,可进行2次注射。注射的盐水温度要求在6 ℃,注射间的温度控制在7~8 ℃。

(7)机械嫩化

采用嫩化机对原料进行刀割,使肌纤维被切断,增加原料外层表面积,使注射的盐水分布均匀。嫩化时要求切割的深度至少要在3 mm以上。

(8)杀菌

将灌装好的产品入杀菌锅中进行蒸煮杀菌。香肠在蒸煮杀菌过程中,可以产生特有的香味和风味。杀菌过程不仅使肉黏着、凝固,而且还可杀死病原菌,

骨骼基本组成和理化特性

骨骼是构成脊椎动物内骨骼的坚硬器官,功能是运动、支持和保护身体、制造红血球和白血球、储藏矿物质。骨骼由多种成分和结构组成,骨骼的成分之一是矿物质化的骨骼组织,其内部是坚硬的蜂巢状立体结构;其他组织还包括了骨髓、骨膜、神经、血管和软骨。

● 骨骼的构造

骨骼是构成脊椎动物内骨骼的坚硬器官,功能是运动、支持和保护身体、制造红血球和白血球、储藏矿物质。 骨骼由多种成分和结构组成,骨骼的成分之一是矿物质化的骨骼组织,其内部是坚硬的蜂巢状立体结构;其他组织还包括了骨髓、骨膜、神经、血管和软骨[1]。

其基本组成主要包括以下几个方面:

(1)骨细胞:骨骼的基本单位是骨细胞,负责骨骼的生长、修复和维持。 骨细胞包括成骨细胞(负责骨的形成)、破骨细胞(负责骨的分解和吸收)和骨细胞(成熟的骨组织细胞,负责维持骨的结构)。

(2)骨基质:骨基质是骨骼的有机和无机成分的混合物,为骨细胞提供支持和保护。

它主要由胶原蛋白纤维和无机矿物质(主要是羟基磷灰石)组成。胶原蛋白纤维赋予骨骼弹性和韧性,而无机矿物质则使骨骼坚硬。(3)骨膜:骨膜是覆盖在骨骼表面的薄膜,由纤维结缔组织构成,含有丰富的血管和神经。 骨膜对骨骼的生长、修复和营养供应起着重要作用。

(4)骨髓:骨髓是填充在骨骼内部空腔(骨髓腔)中的柔软组织,分为红骨髓和黄骨髓。 红骨髓是主要的造血组织,负责生产红细胞、白细胞和血小板等血细胞。 黄骨髓主要由脂肪细胞组成,在需要时可以转化为红骨髓以支持造血功能。

(5)骨松质和骨密质:骨骼的内部结构可以分为骨松质和骨密质。 骨松质由许多相互交织的骨小梁组成,结构疏松,多分布于长骨的干骺端和短骨、扁骨及不规则骨的内部。

骨密质则结构致密,质地坚硬,主要分布于长骨的骨干和其他类型骨的外层。(6)关节软骨:虽然关节软骨不是骨骼的直接组成部分,但它对骨骼的连接和运动起着至关重要的作用。 关节软骨覆盖在关节面上,具有光滑、耐磨、弹性好的特点,能够减少关节运动时的摩擦和冲击。

综上所述,骨骼的基本组成包括骨细胞、骨基质、骨膜、骨髓、骨松质和骨密质等,这些部分共同协作,使骨骼具有支撑、保护、运动和造血等多种功能。

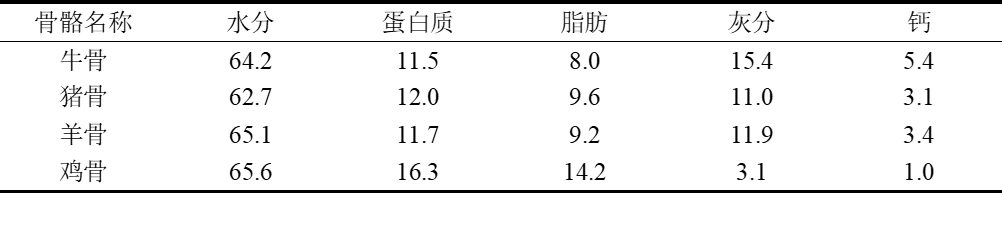

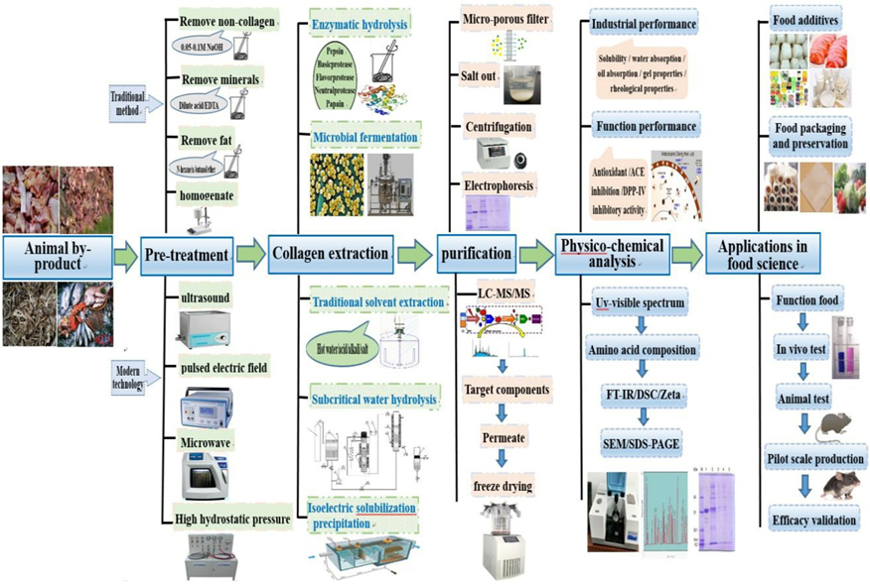

● 骨骼的化学成分

骨骼主要由无机物和有机物组成。不同动物骨骼的化学成分差别很大,一般脂肪含量1~27%,有机物含量 16~33%,无机物含量25~56%。鸡骨与牛、猪、羊等家畜骨相比,脂肪和蛋白质的量更高,而灰分含量较低。坚硬骨组织的组成相对稳定,无机矿物质占坚硬骨组织的70%左右,其中磷酸钙和碳酸钙约占总重的98%以上。而其它的2%则由镁、钠、钾、氯等离子构成,这些矿物质为骨骼提供了硬度和脆性。有机物占坚硬骨组织的20%左右,以骨胶原(一种胶原蛋白)为主,赋予了骨骼弹性和韧性。其中骨胶原蛋白约占18%,骨胶原与无机矿物质紧密结合。其它的有机物还包括硫酸软骨素、透明质酸、肤类、抗原、酶等。它们的总量占坚硬骨组织的1%左右。骨骼中的脂肪含量也较高。此外骨髓中还含有磷脂肪和磷蛋白以及维生素A、B1、B2等。

● 物理特性

骨骼的硬度主要由其无机矿物质成分决定,而弹性则主要来自有机物骨胶原。这种结合使得骨骼能够在承受压力时保持形状,同时也具有一定的抗弯曲和抗断裂能力。幼年动物的骨骼中有机物含量较高,因此弹性较大、硬度较小,易变形但不易骨折;而老年动物的骨骼则相反,无机物含量增加,硬度增大但弹性减小,易发生骨折。

骨骼的结构非常复杂,主要由骨基质和骨细胞构成。骨基质包括密质骨板、松质骨板和骨髓腔等部分,它们为骨骼提供了基本的支撑结构。骨细胞则是一种具有多向分化能力的细胞,能够产生新的骨基质,参与骨骼的生长和修复过程。

● 骨素介绍

骨素的概念产生于20世纪70年代,由于日本出现的石油恐慌,化学调味料价格急剧上升,产量大幅度下降,生产厂家开始从动植物原料中提取天然调味料作为替代品,鲜骨抽提物应运而生。

骨素因其天然、营养、美味的特性,迅速在日本、韩国等市场风靡,并逐渐成为现代调味品的主流。 在我国,1995年漯河双汇生物工程公司从日本引进了首条以动物鲜骨为原料的全套设备,开创了我国工业化骨肉抽提的先河,并将该产品命名为“骨素”。骨素是一种富含蛋白质的调味料基质,这种调味料基质属于天然调味料产品,利用物理或化学方法从天然原料即畜禽骨中通过提取制成的调味料,这种产品既可以用于调味料基质进行香精调制,也可以直接用作调味料。

骨素的主要特点是能够最大限度地保持原有畜禽新鲜骨肉的天然味道和香气,其香味回味悠长,具有良好的风味增强效果。从畜禽骨骼副产物中提取制备骨素,是畜禽骨骼副产物利用的重要途径之一。

通过蛋白酶水解骨素可以得到氨基酸和低分子量肽含量丰富的骨素衍生化产品,可用于制备肉味型香精,不仅营养价值高,而且利于各类人群的消化吸收。 上溯到上世纪年代,骨素就己成为饮食汤类及各餐饮领域中重要的调味品成分,以其味美、天然、营养、无毒副作用的天然、健康优势逐渐成为化工合成调味品的替代品。 另外骨素还可以添加到各种高温、低温肉制品中,使其味道鲜美,香味浓郁醇厚,在食品工业的各个方面得到广泛应用的趋势。(一)、骨素提取工艺

现阶段骨素的生产一般是将原料经过粉碎、提取、分离、浓缩等工艺生产而成的。

骨素的生产工艺主要包括以下几个步骤:

粉碎:将原料骨进行粉碎处理,以便后续工艺的进行。

提炼:通过热压、抽提、酶解等技术,从粉碎后的骨料中提取出骨素。

分离与过滤:将提取出的骨素进行分离和过滤,去除杂质。

浓缩:对过滤后的骨素进行浓缩处理,提高其浓度。

调和与杀菌:根据需要,对浓缩后的骨素进行调和,并进行高温杀菌处理,以确保产品的安全性和稳定性。

充填包装:将杀菌后的骨素进行充填包装,制成成品。

提取骨素的方法主要是热压抽提法,热压抽提法是以水作为介质,通过高温高压工艺,将骨中的可溶性营养物质(主要是蛋白质和氨基酸等)提取出来,然后经过静置分离、真空浓缩等工艺制备出成品骨素。热压抽提法提取骨素的工艺属于物理方法,主要营养物质蛋白质的提取率高,蛋白质等营养成分不被破坏,且耗能低,提取过程不添加任何化学添加物质,能够最大限度地保持原有新鲜羊骨肉的天然味道和香气。

(二)、骨素衍生产品加工新工艺

(1)高效破碎技术

引入新型轧骨技术和轧骨机,实现了畜骨(包括鸡骨)的高效破碎。这种技术可以显著提高破碎效率,为后续提取工艺奠定基础。例如,利用强力破骨机将鲜猪骨进行研磨式破碎,破碎标准可达3-5mm,为后续的抽提和分离步骤提供了高质量的原料。基于禽骨(鸡、鸭)中骨肉物性差异特性,采用“级差”式分离孔眼设计,开发出了骨肉分离机,实现骨架中骨肉的高效分离,脱骨肉中骨渣含量≤0.1%,设备技术水平与适用性远优于传统条形筛孔和等径筛孔分离装置,分离效率提高20%-30%,骨渣含量降低50%-80%。

(2)高效提取技术

应用超声技术辅助或强化酶解法提取骨素受到越来越多人的关注,在水溶液中提高酶活力、促进酶催化反应,不但能加速酶解速度,而且能改善产品品质,优化反应条件。基于热压传质传热原理,研发了新型的热压抽提技术和装置。这种技术可以显著提高骨素的提取率,从传统的40%提高到90%以上,同时节省蒸汽20%以上。突破了传统的熬制、酸碱法或酶法提取过程中的提取率低、成本高等问题。彻底解决了提取率低、油水分离难、通用性差等技术难点,提高了提取率及装置的安全性能。此外,通过控制抽提温度、压力和时间等参数,可以最大限度地保留骨素中的营养成分和风味物质。

(3)精细分离与浓缩技术

采用集成组装的膜分离技术(如超滤、纳滤、反渗透膜梯度浓缩技术与装置),可以显著提高骨素的浓缩效率,并降低能耗。这种技术可以将骨液浓缩至规定浓度,同时去除杂质和水分。在分离过程中,通过粗分离和细分离步骤,将骨素、骨油及骨渣进行有效分离,提高产品的纯度和出品率。

采用靶向梯度组合酶解与美拉德生香技术偶联,使产物中低分子肽及游离氨基酸含量增加,鲜度和特征肉香味风味物质含量增加,苦味显著降低;配套研制了多动能酶解和美拉德反应装置,可一机多用,对高黏度、高盐度及粉剂物料可均匀搅拌,精准控制温度,反应香气可回收,在世界上首次实现了连续化生产;攻克了原料骨前处理、热压抽提、高节能效浓缩、靶向酶解与定向生香等关键技术与装备,组装集成了骨素、高汤、骨肽与硫酸软骨素等产品的联产加工技术与装置,开发了骨胶原蛋白、骨多糖、骨肽、骨素、高汤、骨油、呈味肽基料、调味料等和骨素肉味香精等高附加值产品,建立了质量控制体系,制定标准7项,实现了“技术—装备—产品—标准—推广”一体化突破,构建了具有中国特色的畜禽骨加工高值化利用新模式,为全球畜禽屠宰行业的技术升级提供了技术保障。

(一) 骨粉

1.骨粉简介

骨粉是一种由动物骨骼制成的粉状物质。之前大量畜禽骨被晒干后粗粉碎制成了饲料用骨粉,并未得到充分的利用。骨粉作为极具潜力的活性钙源,营养素含量丰富,富含可利用钙质(19.30%),且氨基酸和脂肪酸种类齐全,比例合理,而且骨粉味道鲜美,可作用钙营养强化剂添加到食品中,相比其它钙源更易被人体所吸收,既改善目前人们普遍存在的缺钙现象,又充分利用鲜骨资源,弥补动物性食品的不足,提高日常膳食的营养水平,开发前景广阔。有些企业开始利用骨粉制备高附加值的补钙保健品,如双汇食品将精制骨粉添加到火腿肠中,市场上还有骨奶饮品、可溶性骨钙粉、骨髓壮骨粉和钙胶囊、补钙片剂等。

2.骨粉的前处理

鲜骨头脱脂干燥-----粗粉碎-----细粉碎

粗粉碎:PGJ-380等强力破骨机

粉碎时添加适量冰水保证鲜骨顺利出料,粗粉碎后的粒度≤1 mm。

细粉碎:GNM-130等骨泥磨

预粉碎+细粉碎。分别采用不同结构的磨头。细粉碎后粒度120~150目。

3.骨粉的加工新工艺

(1)超细鲜骨粉工艺技术

这是南京农业大学、南京元化生物工程有限公司两家单位历时3年研究而取得的一项科研成果。通过该工艺生产的骨粉粒度超细,其中钙具有很高的生物学功能,而且蛋白质含量高(30%),AA组成理想,钙(17%)磷比例合理(1.6-2.0∶1),铅等有毒重金属含量低,并以超细鲜骨粉为食品添加剂,成功地开发了系列产品:超细鲜骨粉肉类灌肠制品、方便面制品、酱类制品及饼干制品。

【技术推广】超细鲜骨粉工艺技术及其产品_含量 (sohu.com)

(2)纳米级骨粉球磨工艺优化

经高压蒸煮、蛋白酶酶解、胶体磨研磨、真空冷冻干燥、标准筛过筛、球磨机球磨等处理,采用动态光散射的方法对兔骨粉的平均粒径和分布系数 (PDI, particle dispersion index) 进行测量,在单因素试验的基础上,用响应面法优化球磨法制备纳米级兔骨粉的工艺参数,并建立二次回归方程。经过单因素试验,得到兔骨的最佳高温高压蒸煮条件为蒸煮时间2 h,蒸煮温度120 ℃,料液比1:1.5。通过单因素发现,在球料比为1:1 ~ 4:1时,兔骨粉的平均粒径随着球料比的增加而显著减小,当球料比大于4:1时,随着球料比的增加,兔骨粉的平均粒径呈现上升趋势,但基本趋于稳定;兔骨粉的平均粒径和PDI都随着球磨时间和转速的增加而显著减小;后经Box-Behnken响应面试验,建立了纳米级兔骨粉球磨制备工艺的数学模型,得到最佳的球磨工艺条件为:时间4.7 h, 转速558 r/min,球料比3.66:1。在此条件下制得的纳米级兔骨粉的平均粒径从球磨前的 (65.92±1.71) m降低到 (502.5±11.7) nm,PDI为0.497±0.021,与理论预测值的相对误差均小于5%。

(3)超微粉碎联合酶解法

超微粉碎是一种常用的骨粉碎处理技术,按照不同粉碎原理可将鲜骨粉碎过程分为低温冷冻磨碎、常温磨碎、高温高压蒸煮后磨碎。陈静怡得出当酶用量为0.22 g、酶解时间为4.2 h、酶解温度为41 °C时,低温冷冻和酶解技术相结合制备的超微骨粉最佳,其中蛋白质含量为37.67%、钙含量23.87%、磷含量9.35%、水分含量5.64%、灰分含量77.35%、氨基酸含量25.77%,具有较高的营养价值。张崟用高压蒸煮和酶解相结合的方法探究粉碎程度对畜禽骨蛋白消化率及骨粉的氨氮含量影响,发现粉碎骨粉中蛋白质的消化率随骨粉尺寸减小呈现增加趋势,且骨粉的颗粒度越小,其氨氮的含量越低。

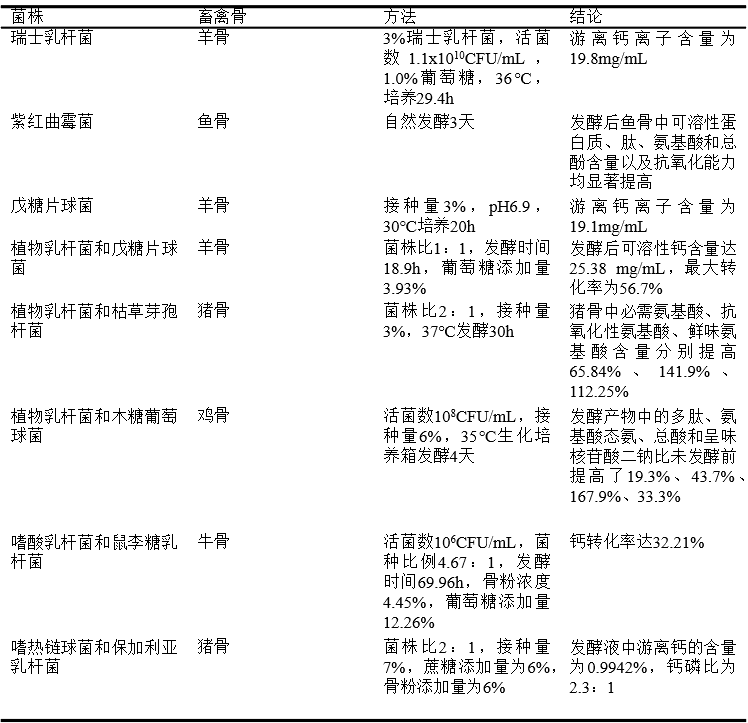

(4)酶解联合微生物发酵法

微生物发酵是指通过微生物的作用将大分子有机物分解为更简单的有机物的过程。微生物发酵可以通过发酵产酶分解胶原纤维,还通过发酵产酸作用于磷酸钙生成可溶性乳酸钙。使用微生物发酵不仅能将骨中结合的钙转化为游离钙离子,还可以将畜禽骨发酵转化为含细菌的钙补充剂提供氨基酸和磷来促进钙的吸收,还可调控肠道微生态环境。此外,发酵可降解骨制品中的蛋白质和粘多糖释放部分钙有利于人体对钙的吸收。

自然发酵中细菌(最适pH为6.5~7.5)首先繁殖,使培养物中pH下降,逐渐达到霉菌和酵母菌繁殖的最适pH值。细菌和霉菌产生碱性蛋白酶,对骨粉中胶原纤维作用,破坏骨粉中骨钙与胶原纤维结合结构,使骨钙在酸性条件下转化为可溶性钙。由于某些细菌,如金黄色葡萄球菌等在繁殖中会产生有毒物质,所以自然发酵骨粉的安全性有待进一步研究。纯种发酵中乳酸链球菌相较于嗜热链球菌、保加利亚杆菌、L.bulgaricus混合菌,分解骨粉能力最强。

以新鲜猪排骨为原料加工制备骨粉,确定了降解骨蛋白最适宜的酶为中性蛋白酶,确定最佳水解条件为料液比1:20,酶解时间5 h,酶用量为7 %,反应温度50 ℃。

将新鲜猪骨放置于土壤中自然降解后分离纯化乳酸菌菌株,并对其进行生理生化检验,通过菌株活化、扩大培养,研究分析了乳酸菌发酵猪骨粉的影响因素,并测定了游离氨基酸的含量以及钙离子的含量以确定发酵效果。发酵温度为39.5 ℃,最佳发酵时间为48 h,最佳的蔗糖添加量、骨粉添加量以及乳酸菌接种的比例分别为6 g蔗糖/100 mL、4 g骨粉/100 mL和12 %的乳酸菌接种量。

(5)酸解法

通过酸从骨骼中提取钙和磷,其本质是利用酸分解骨粉胶原纤维中蛋白质的盐键和酯键,使蛋白质变性进而使暴露出的羟基磷灰石与胶原纤维有机结合,增加钙的溶解。其次,酸可与羟基磷灰石反应,将骨钙转化为可溶性钙。

(6)碱解法

使用碱解法制备胶原蛋白的原理是使用碱性制剂破坏含有羟基和巯基的氨基酸,从而水解肽键破坏其结构。但碱性水解也有一定的劣势,该方式会将构成蛋白质的部分 L-型氨基酸转化为D-型氨基酸,同时在水解过程中破坏更多的氨基酸造成营养流失,并且生成的骨钙主要成分为氧化钙和氢氧化钙,人体服用后还可能与其肠道中的酸性物质发生反应,形成不利于人体吸收的沉积物,因此碱解法在实际生产中使用较少。

4、骨粉设备

化制烘干一体机的原理:利用高压饱和蒸汽。

湿化机工艺流程:

将畜禽尸体推入化制机内。电加热蒸汽发生器产生的蒸汽进入化制机内进行高温高压化制,根据处理的种类和数量分别进行240-480分钟的高温高压灭菌处理(温度在160-190℃,压力0.8-1.2Mpa),对处理物灭菌,处理后物料输送:开启锅门,将化制完毕存有骨粉的框子拉出,将骨粉放在通风处进行风干晾干。

(二) 骨肽

1、骨肽简介

骨肽是一种从动物骨骼中提取的多肽类物质,分子量介于50至10000Da之间,具有多种生物活性,包括抗氧化、抗骨质疏松、降血压等。

目前大部分研究都基于骨粉的基础上利用酶解法制得骨肽。

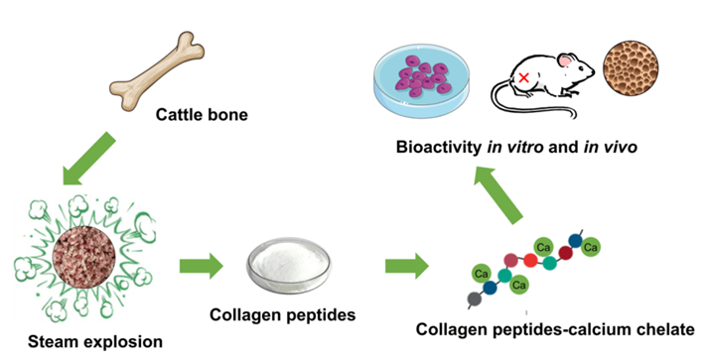

2、骨肽的加工新工艺

(1)蒸汽爆炸法(steam explosion)

牛骨的高韧性和刚性导致难以提取胶原蛋白肽。蒸汽爆炸作为一种物理手段,可以部分在给定压力和反应时间条件下液化牛骨,提取低分子量骨胶原蛋白肽。因为蒸汽爆炸可以破坏肽键,大量肽和游离氨基酸便游离于水中。蒸汽爆炸因其纯物理机械力可减少牛骨肽组织的损伤以及降低肽粒度,同时还能维持胶原蛋白肽的氨基酸组成。

(2)脉冲电场破坏非共价键,引起疏水相互作用。省时、节能环保、成本高、微生物灭活、安全隐患大、操作困难。

(3)高静水压通过改变分子间共价键,绿色环保且反应时间短,不破坏理化性能。但成本较高。

(4)欧姆加热通过将食品作为电阻,均匀快速地加热。省时省力,能源转换效率高,但成本高。

(5)亚临界水解亚临界水解的条件为100-374℃ ,0.1-22 MPa。亚临界水解(SWH)通常用作水解蛋白质的替代方法,因为它更环保,不会产生化学物质或有毒物质,反应时间较短。高温改变了水的物理化学性质,使其具有独特功能。缺点:SWH成本高,设备复杂,处理后氨基酸侧链可能会被修饰,同时安全性以及生物活性有待考量。

(6)微生物发酵微生物繁殖与代谢。成本低于酶解,肽收率低,肽形成缺乏特异性。

(7)超声辅助法超声波方法是一种环保、有效、安全且无毒的技术(超声波高于20 kHz)。超声波通过强冲击力、剪切力、空化,使蛋白质结构改变并暴露更多基团,肽和钙离子间的螯合位点将更多。并且超声处理可以减少骨肽聚集减少,形成小而均匀的结构。其产量高、成本低、操作简单、应用广泛、省时、能量转换效率高。

超声波是频率大于20 kHz的声波。作为新开发的非热食品物理加工技术的一种,超声辅助双酶解法提取牛骨低分子量肽,当酶添加量为76.25×10^4 U/g、超声功率为413.90 W/L、超声时间为2.01 h,提取率最佳为21.04%,且牛骨肽呈小颗粒状结构均匀。

(8)酶法提取

以青海牦牛骨为原料,相较于胰蛋白酶、木瓜蛋白酶、风味蛋白酶、中性蛋白酶和胃蛋白酶,碱性蛋白酶制备的牦牛骨肽提取率为14.67 mg/mL, DPPH自由基清除率为(73.19±2.18)%,·OH清除率为(64.35±3.25)%,还原力为0.192±0.045,均显著高于其余酶制备的牦牛骨肽。因此碱性蛋白酶制备牦牛骨肽具有提高骨肽含量和增强抗氧化活性的优势。

对于鲟鱼头骨肽的生产,先对鲟鱼头骨进行脱脂脱肉预处理,烘干粉碎后使用酶水解法制备鲟鱼头骨肽,通过以肽得率为指标,以单因素实验、再经响应面优化法获得了优化后的工艺条件为36℃、pH2.5、加酶量12000 U/g、酶解时间4.2 h、料液比1/24。

(9)酶法+超滤

将鲵骨头冷冻后粉碎成骨粉,以骨粉与水的料液比为(1:1)(g:mL)加热至50 ℃,调节pH值为8.5,加入1%的碱性蛋白酶(1×10^5 U/g)酶解 3 h,将 pH 值调至7,维持温度在55 ℃,加入0.5%风味蛋白酶(2×10^4 U/g)酶解2 h,加热 90 ℃灭酶10 min,用尼龙布过滤,滤液离心(5500r/min、15 min)收集上清液。在上清液中加入1%活性炭,50 ℃搅拌脱色脱腥1h后,用陶瓷膜(10kDa)、3kDa纳滤膜过滤,将得到的酶解液真空冷冻干燥。

(10)化学水解

酸水解一般用无机酸(如盐酸HCl)和有机酸(如乙酸、柠檬酸、乳酸和甲酸)。HCl常用于分析蛋白质的氨基酸组成,但HCl在极端条件下会破坏色氨酸、酪氨酸等氨基酸。与其他酸相比,甲酸更有利于胶原蛋白水解,因为它更容易渗透到胶原蛋白分子中。它对设备的腐蚀性也比盐酸和硫酸小;碱水解用于分解多种蛋白质以分析其氨基酸组成。

缺点:酸/碱水解达到较低分子量,游离氨基酸的产量更高。同时对设备具有很强的腐蚀性,中和后盐含量可能会过高。

(三) 骨粘多糖

1.骨粘多糖简介

骨粘多糖,也称为硫酸软骨素(chondroitin sulfate, CS) ,是一种从动物软骨中提取的酸性粘多糖,具有多种生物学功能和药理作用[1]。包括免疫调节、促进伤口愈合、抗病毒作用、抗氧化及调控肿瘤生长等[2]。硫酸软骨素的提取通常来自动物的软骨、喉骨、鼻骨、牛和马中膈、气管中,腿骨、韧带、皮肤、角膜等组织中也含有。鱼类软骨中含量很丰富,如鲨鱼骨含50%~60%,结缔组织中含量很少[3]。

作为生物多糖,CS具备多价性、分子量可控性以及强大的可设计性[4]。CS良好的黏着性、生物相容性,生物降解性以及细胞靶向性[5],使其被广泛应用于制备靶向输送系统,旨在将药物、细胞或基因嵌入到复合生物材料,进行定位输送并在特定条件下释放,从而减少毒副作用,延长药物作用时间,提高药效学功能,或克服抑制组织的免疫原性降低排异风险等方面[6]。此外,CS还被广泛用作生物支架参与骨、软骨、角膜、皮肤和神经组织工程领域[7]。

2.硫酸软骨素的提取工艺

目前,国内外硫酸软骨素的提取多来自猪软骨、猪喉骨、鸡胸软骨;牛或羊鼻骨、喉骨、软肋、气管、月牙骨以及各部位的杂软骨;鱼软骨、蛋壳膜等。硫酸软骨素主要利用动物提取法和发酵法进行制备[8,9]。

(1)动物提取法

动物提取法主要是中性盐法、浓碱提取法、稀碱提取法、稀碱稀盐提取法、稀碱浓盐提取法[10]、稀碱-酶解提取法、复合酶解提取法、酶解-树脂提取法[11,12]、超声提取法[13]等等,但制得的硫酸软骨素均为粗品,需进行后续的分离纯化操作[14]。

目前国内应用较多的是酶解法,生产工艺为:软骨→蒸者→酶解→过滤→醇沉→再溶解→氧化漂白→二次醇沉→脱水烘干。此方法的酶解效率较高,生产周期较短,生产中使用的酸、碱、盐量少。但是此方法需要大量的乙醇,乙醇回收又需要能源。采用此法所生产的CS含量般在90%左右[15]。目前国内应用较多的两种工艺是:酶解-树脂提取和酶解-超滤提取。

酶解-树脂提取法是将软骨绞碎,加1mol/L的氢氧化钠溶液浸泡,40℃保温水解2 h或加pH值为7.5的水浸泡,用蛋白酶55℃保温水解20 h,再加盐酸中和至近中性,过滤;调整滤液中NaCI浓度达到0.5 moI/L后,将溶液通过Ambedite IRA-933离子交换树脂柱吸附完毕;用0.5 mol/L的NaCI液洗涤,再用1.8moI/L的氯化钠液洗脱,流速2 L/h,洗脱液脱盐,乙醇沉淀,离心分离,收集沉淀,真空干燥,即得成品[11]。

酶解-超滤提取法首先使用特定的酶(如硫酸软骨素酶)对软骨组织进行处理,以分解软骨中的蛋白质和多糖,从而释放出硫酸软骨素,得到的溶液经过超滤,可以有效地去除小分子杂质,同时保留目标分子硫酸软骨素,从而提高产品的纯度,再进一步的洗涤和浓缩步骤,以确保最终产品的质量和浓度,最后干燥得到固态软骨素产品。酶解超滤法的优点在于它可以在较温和的条件下进行,减少了硫酸软骨素的降解,并且可以通过调整酶解和超滤的条件来优化提取效率和产品质量[11,12]。

(2)发酵法

硫酸软骨素是动物软骨中蛋白聚糖的主要成分,是具有少数几种细菌的荚膜多糖。相比于动物提取法,微生物发酵法具有工艺条件温和,原料丰富,无污染等优点,且产物提取率高,所含杂质少,已成为国内外研究的热点[16]。

微生物发酵法提取硫酸软骨素采用的主要菌株有巴斯德杆菌、大肠杆菌和枯草芽孢杆菌三种。围绕发酵法生产硫酸软骨素这研究主题,国内外研究人员已在高产微生物菌株筛选与改良、发酵条件优化与控制、硫酸软骨素合成机制与调控机理等方面开展了卓有成效的研究工作[17]。为发酵法生产硫酸软骨素的工业化奠定了基础。

3.硫酸软骨素的分离纯化工艺

硫酸软骨素的分离纯化,多采用溶剂分级沉淀法[18]、季铵盐法[19]、超滤膜法、色谱法、电泳法[20]、离子交换法[21]、超滤-离子层析法[22]等。

溶剂法是利用软骨中不同化学成分的溶解性差异,而将硫酸软骨素与其他杂质相互分离的纯化方法。

季铵盐法提取硫酸软骨素是一种利用季铵盐化合物与硫酸软骨素形成不溶于水的络合物,从而实现分离纯化的方法。在低离子强度的水溶液中,这些络合物不溶解,但当离子强度增加到一定水平时,络合物会发生解离并溶解。通过控制硫酸软骨素的浓度和溶液中的离子强度,可以实现硫酸软骨素的沉淀和纯化。

超滤膜法是利用滤膜孔径的不同使硫酸软骨素与其它非多糖类杂质分开,而得到分子量分布范围较窄且纯度较高的硫酸软骨素的方法。李燕妮[23]研究了超滤法分离提取鸡胸软骨中硫酸软骨素和II型胶原蛋白的工艺。确定超滤工艺为:鸡胸软骨水解液用截留分子量为10ku的超滤膜,在0.3MPa、10℃截留得到硫酸软骨素,收率达97. 1% ;超滤透过液用截留分子量为3ku的超滤膜,在 0.6MPa、10℃脱盐浓缩,得到II 型胶原蛋白,收率达95.1%。

离子交换色谱法是依靠库仑力的作用将物质吸附在交换剂上,然后选用合适的洗脱剂进行洗脱,达到其纯化的目的。常用于硫酸软骨素纯化的阴离子交换剂有树脂、纤维素和葡聚糖凝胶等。谢捷吐[21]等人研究应用离子交换法直接从猪鼻骨酶解液中分离纯化猪硫酸软骨素的工艺,并与传统酶解-氧化法进行比较。研究表明:HZ-016型阳离子交换树脂能从猪鼻骨酶解液中分离纯化硫酸软骨素,优化后的工艺条件:室温25℃,上样质量浓度20.5mg /mL,上样流速1.0mL /min,最大上样量1BV。离子交换法与传统酶解-氧化法相比,收率提高 6.5% ,产品质量分数提高5.6%,杂蛋白含量降低28.6%。

(四) 羟基磷灰石

1.羟基磷灰石简介

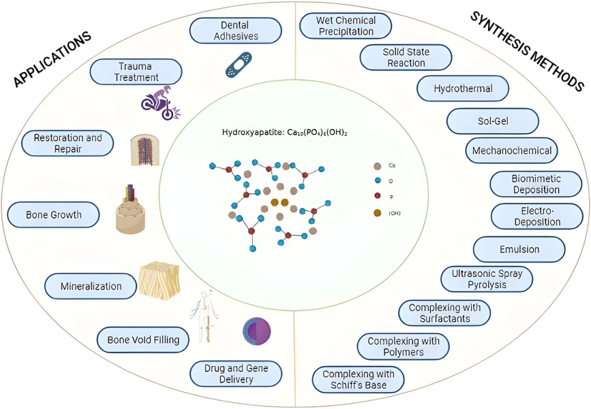

羟基磷灰石( Hydroxyapatite,简写为HA,分子式为Ca 10(PO4) 6(OH)2),是一种重要的无机生物矿物材料,由于其是脊椎动物骨骼和牙齿的主要组成成分,具有良好的生物活性和生物相容性,几十年来一直受到大量研究[24]。纯羟基磷灰石粉末通常为白色,但天然磷灰石是较深的绿色或黄色色调,类似于氟斑牙污渍的颜色[25]。牙齿中的牙釉质和牙本质主要由碳酸化的缺钙羟基磷灰石组成。包括内分泌腺体在内的许多结构还含有砂体或“脑砂”,它们是羟基磷灰石的微小钙化晶体。骨矿物质是羟基磷灰石的非化学计量形式,其约占70%人骨骼重量,并且超过人体骨骼一半体积[26]。

HA可以来源于天然材料和合成材料,哺乳动物的骨骼和牙齿由Ca(~24 wt%)、P(10 wt%)、蛋白质(22 wt%)和微量元素(如Na+、Zn2+、Mg2+、K+、Si2+、Ba2+、F−、CO32−等)组成。现有研究也已证明骨骼和牙齿含有大量的羟基磷灰石。骨骼中含有65%-70%的羟基磷灰石晶体,主要分散在胶原蛋白基质中,而牙齿中的牙本质和牙釉质含有70%-80%的羟基磷灰石晶体,主要由牙釉原蛋白和牙釉质蛋白形成牙齿中HA的釉质基质[27]。

目前羟基磷灰石在生物和医学应用中十分广泛,在生物医用材料、环境功能材料、湿敏半导体材料、催化剂载体以及抗菌功能材料等方面都有广泛的应用[28]。目前关于羟基磷灰石在骨替代材料中的研究主要集中在两方面,羟基磷灰石涂层和人体骨仿生再生材料。

2.羟基磷灰石合成工艺

羟基磷灰石制备方法主要有水热法、沉淀法、溶胶-凝胶法、自燃烧法、微乳液法、超声波合成法、仿生法和固态反应法等,即湿法和干法两大类。

(1)水热法

水热法是指利用水溶液(或水蒸气)作为反应介质,在高温高压的密闭压力容器(高压釜) 中使原来难溶或不溶的物质溶解并发生重结晶的方法。这种方法制备羟基磷灰石时反应设备和反应条件控制较为简单,合成温度相对较低,反应条件适中;且省略了煅烧和研磨部分,获得的产物结晶度高,一般不需要后续高温处理,晶体发育完整,粒度小且颗粒团聚少,纯度高,形态、尺寸可控。近年来,水热法制备羟基磷灰石已日趋成熟,研究发现可通过改变反应时的水热温度、水热时间和反应浓度对羟基磷灰石的形态、尺寸进行调控。研究人员已根据此方法制备出高纯度不同长径比的纳米球状、棒状、针状、片状、六方棱柱状及小板状、刺果等不同形状的羟基磷灰石[30,31]。

(2)固态反应法

固态反应法是指将磷酸钙盐和与所需化合物均匀混合的固态物质,在高温(高于1000℃的反应温度)条件下通入水蒸气,通过扩散传质基质来制备HA粉体的方法。这种方法合成的HA纯度高,结晶性好,晶格常数稳定,很早就开展了其在生物医学方面的应用。Iwasaki 等[32]在高温(高于1000℃)下利用固态反应法使用纤维状β-(CaPO3)2,制备出了纤维状HA粉体。Rao等[33]以磷酸三钙和氢氧化钙为前驱物,在600~1275℃的温度范围内,采用固相反应法,提出前驱物中磷酸三钙和氢氧化钙的比例(摩尔比)为3:2或3:3时,在1000℃煅烧8 h可制得纯的羟基磷灰石。

但由于该法原料粉末混磨时间长、易污染,反应速度慢,生成粉体粒径大、活性差、温度不宜控制,因此现今在HA制备领域应用较少。

(3)沉淀法

沉淀法是在一定pH和温度条件下,使相应摩尔比例的钙盐和磷酸盐溶液均匀混合,不断搅拌,使钙离子和磷酸根离子在碱性条件下反应生成胶体HA沉淀,经干燥和900~1200℃煅烧得到的结晶完好的羟基磷灰石,是制备HA最基础的方法,现今制备纳米羟基磷灰石的方法多由沉淀法发展而来。该法工艺简单,反应温度不高,易于操作,制备出的HA粉末的纯度高、颗粒细,成本较低,是目前普遍采用的制备医用羟基磷灰石粉体的方法[34]。

但采用沉淀法制备HA极易生成有晶格缺陷、Ca/P比值小于1.67的缺钙磷灰石,所以必须严格控制反应条件,使其在合理的温度、pH和反应时间下充分反应,并多次洗涤,提高纯度[35]。

(4)溶胶-凝胶法

溶胶-凝胶法就是将金属醇盐或无机盐溶解于有机溶剂里,随着蒸馏水的加入,醇盐逐渐水解,溶质聚合凝胶,经过干燥、煅烧去除有机成分,即可得到纳米HA粉体。由于溶胶-凝胶法最初形成粘度较低的反应液,使得反应体系中组分的扩散保持在纳米级,提高了反应体系的分散性及均匀性,有利于形成均一细小的纳米级HA。其具体操作是将 Ca 溶胶缓慢滴入 PO43- 溶胶中,随后加入不同量的 NH4HCO3,用氨水调节 pH 值,凝胶经陈化、洗涤、干燥、焙烧获得目标产物[36]。

利用溶胶-凝胶法制备HA粉体工艺简单,烧结温度低,产物粒径小且分布均匀,产品比表面积大。该法存在的问题是成本较高,反应物的浓度较低,合成样品量较少,使用的有机溶剂具有毒性。

(5)微乳液法

微乳液法是利用表面活性剂和助表面活性剂将两种互不相溶的液体完全混合分散形成一个均匀、热力学稳定、透明或半透明、类似于乳液的分散体系,在微乳液介质中合成析出固相[37],是在微乳液介质中合成HA的一种方法。采用微乳液作为制备HA的反应介质,主要是使用W/O(油包水)型反应体系,在此环境中的水相就是被油相隔开并被表面活性膜所稳定的微小智能反应器,“微反应器” 中的水滴可作为制备纳米羟基磷灰石材料的反应空间[38,39]。但是由于微乳液体系结构复杂,微观结构机制尚未成熟,表面活性剂和助表面活性剂种类繁多不易选择。

微乳液法的优点在于:初始反应液处于单分散状态,容易得到形貌均一的HA粒子,产品颗粒分散度均匀;生产工艺相对简单。但制备反应中加入的表面活性剂不易除去,因而影响HA的生物相容性。

(6)自燃烧法

自燃烧法(SHS)是在溶胶-凝胶法的基础上发展起来的;指的是以溶胶-凝胶法为基础,通过硝酸盐与羧酸的反应生成凝胶,并蒸发形成干凝胶,再使干凝胶在不太高的温度下自发燃烧,快速生成白色的羟基磷灰石前驱体粉末。此方法不但大幅缩短制备周期,且具有实验操作简单易行、污染少,产物颗粒团聚少、纯度高,节约时间和能源等优点,非常适于纳米材料的制备[40,41]。韩颖超等[42,43]首次采用自燃烧法合成了分布较均匀、平均粒径为85nm的HA粉末;指出自然烧法制备HA的反应原理主要是络合物机制和氧化还原反应机制,并对影响该工艺的溶液含水量、pH、柠檬酸用量、烘干及烧成温度等主要因素进行了探讨。

(7)超声波合成法

超声波合成法已被证明是一种制备纳米粒子非常有效的方法[44,45]。超声波合成法相比于其它的湿化学方法,如溶胶-凝胶法、沉淀法、水热合成法、微乳液法,在制备纳米材料方面具有分散均匀、粒径可控、设备简单、工艺节能高效、生产成本低廉、容易工业化、无污染、安全等特点,很好的解决了传统湿法制备超细粉体时普遍存在的粉体均匀分散性差、易形成团聚结构的问题[46]。

超声波合成法原理是以水为介质,通过超声波的气穴作用在水中产生微小气泡,并不断使其生长、破裂,激化液相和固相化学物质的反应活性,加快他们之间的反应进程。超声产生的气穴空化和微射流产生的瞬息高温、高压、极快的传质速率,在促进晶核形成和控制其同步生长方面,为合成分散均匀、粉体超细的纳米粉体提供坚实的基础[47,48]。斯洛文尼亚科研人员就曾使用此方法,使用一定比例的Ca(NO3)2、NH4H2PO4和尿素,在超声波的气穴空化作用下在水中发生均匀沉淀反应,制备出晶化的片状纳米HA[49]。

首页

首页

项目介绍

项目介绍

生鲜肉

生鲜肉

加工肉

加工肉

副产品

副产品

未来肉制品

未来肉制品