预冷环节

预冷简介

冷鲜鸡是指检疫后的活鸡屠宰后迅速冷却,使鸡胴体中心温度降至0~4 °C,然后在包装、贮存、运输和销售过程中始终保持在0~4 °C范围内的生鲜鸡。胴体预冷是冰鲜鸡生产过程中重要的生产环节,主要目的是减少微生物生长、保障食品安全以及延长货架期。常见的预冷方式有浸没式预冷(水冷)、风冷、先水冷后风冷的混合冷却、喷雾冷却以及近几年发展起来的新技术真空冷却。鸡肉的外观、风味以及肉质会受到预冷的影响。

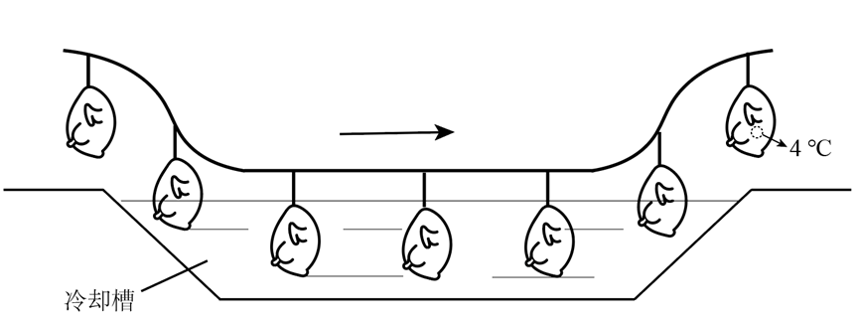

1. 浸没式冷却(水冷)

最初用于工业生产中的水冷却都是直接将井水和预冷过的水连续不断地送入冷却槽来冷却鸡胴体,随着技术发展,大多数工厂开始通过往预冷槽中加冰的方式来冷却鸡胴体,但这种方式也有他的弊端:能源转换率低、维护成本高、机械传送系统不可靠以及卫生条件差等。在此基础上,冷却冰水机组(Rechiller heat exchange)开始应用并逐渐推广。通入冷却槽的水温为0.5 °C或者更低,冷却时间更短,并能提供始终如一的终温;同时配备CIP(就地清洗)装置清洗方便和确保卫生操作。冷却槽采用螺旋输送的方式增加肉鸡和冷水的对流换热,螺旋桨的设计有利于水分的控制,喷射系统的设计分散鸡胴体,增加冷却槽的工作容积,有效的控制终温。通入空气分离鸡只来增加鸡胴体周围的水分;这种冷却系统相比其他系统占地面积少,节能环保,减少冷却时间。为使鸡胴体的冷却中心温度达到4 °C,选择合适的冷却时间也非常重要。冷却时间与需要的中心温度相关,但不是线性关系。影响因素包括鸡只的重量、鸡胸肉的厚度、链条速度、冷却槽的容积、冷却槽的设计、冷却水温、鸡胴体周围的涡流(水的涡流和空气的涡流)、冷却槽的鸡只分散程度、制冷系统、项目所在地地下水温和气温等。鸡胴体的中心温度影响产品重量,细菌数量,产品的货架期。对于2 kg的鸡胴体,中心温度降到4 °C大约需要90 min。

浸没式冷却是肉鸡屠宰行业最常用的一种预冷方式,浸没式冷却中,胴体一般会经过含有冰水混合物的冷却。浸没式冷却在美国和巴西应用较广,它们是现今世界上鸡肉生产量最大的两个国家。美国的家禽工业规定必需进行快速冷却,大多使用浸没式冷却。美国农业部食品安全监督服务局要求家禽屠宰4 h后,温度要降低到4.4 °C以下。巴西农业部要求禽类胴体至少采用两段式冷却。第一个冷却槽对胴体的清洗起了非常大的作用,规定水的温度不能超过16 °C,池中水的更换速率不能低于1.5 L/禽;第二个冷却槽水温必须低于4 °C,水的更换速率至少为1 L/禽。要求冷却槽必须用不锈钢,禽胴体随着螺旋推进设备逆水前进。浸没式冷却中胴体吸收的水分进入了僵直期间形成的细胞间隙。在允许水冷的国家,往往对水分吸收进行限制,在巴西允许胴体吸收水分的最高重量为8%。

在我国,浸没式冷却(水冷)是应用最广的冷却方法。浸没式冷却(水冷)可以使鸡胴体质量增加,创造更高的经济价值,提高肉质的鲜嫩度,但同时浸没式冷却(水冷)存在交叉污染问题,因此在冷却池中加入次氯酸钠消毒剂可降低交叉污染。浸没式冷却(水冷)相对于分割车间的机械化程度较高,一般使用螺旋浆使鸡胴体在预冷池中逆水流方向翻滚并向前推进。

鸡胴体水冷示意图

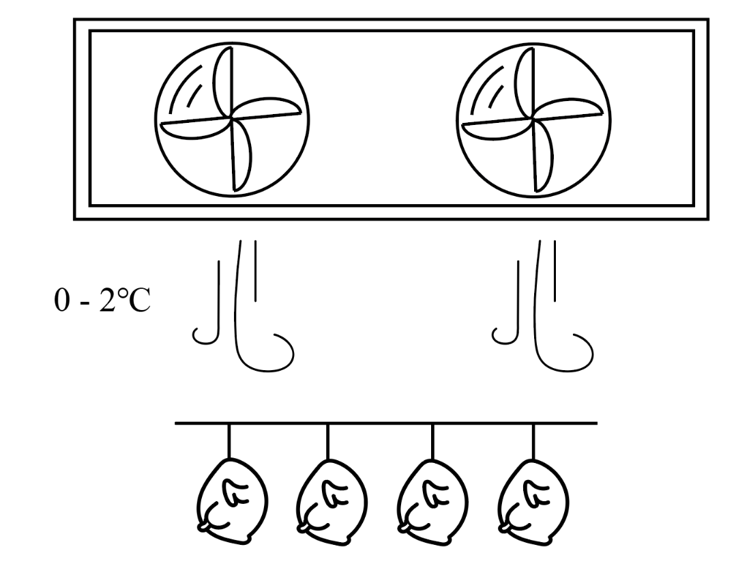

2.风冷

风冷是通过蒸汽冷却加上冷空气流吹动,使鸡胴体中心温度降低。风冷却中,使用的冷却介质为冷空气。冷风吹过待冷却物体的表面,然后在冷却间进行高速循环。对于鸡胴体预冷,中国普遍使用浸没式冷却(水冷),风冷主要应用于猪肉屠宰行业,关于鸡胴体使用风冷这种方式进行冷却的研究相对浸没式冷却(水冷)较少。欧盟和加拿大多使用风冷这种方式,相关方面的研究相对较多。空气的导热系数比水小,风冷的降温速率相对于水冷是较慢的。同时风冷的速率也受到冷却间的温度、风速、胴体吊挂方式以及胴体包装方式等这几个因素的影响。肉鸡使用风冷方式时,始终在高架输送链条上运行,进入冷却间(0-2 °C),为了节省占地面积,可以多层悬挂。

鸡胴体风冷示意图

3.喷雾冷却

喷雾冷却是将鸡胴体悬挂在冷空气中,同时将水喷麵体上进行冷却。水分的蒸发带走了胴体上的热量,从而达到快速冷却的目的。水的传热系数是空气的30倍,因此喷雾冷却大大增加了热量的传递,其冷却速率介于风冷和水冷之间。喷雾冷却由于具有较高的传热速率和可控性强这些优点而广泛应用于高温物体表面的冷却,在冶金、化工、核电站安全等工业部门中的作用尤为突出。在猪肉屠宰行业主要使用雾化喷淋 行降温,喷雾冷却在肉鸡屠宰行业的应用不像浸没式冷却(水冷)和风冷那么普遍。在肉鸡屠宰行业的喷雾冷却系统中,胴体悬挂在冷空气中,大量的冷却水间歇或持续不断地喷到胴体上,通过水分的蒸发带走了胴体上的热量,同时喷雾取代水分损失,减少了胴体的重量损失,从而达到快速而有效的冷却。

喷雾冷却一个主要的问题就是水量消耗大。其中热源表面、喷射距离、喷射角度、冷却介质都会对喷雾冷却的效果产生影响。

4.真空冷却

真空冷却是将需要冷却的产品放在密闭的真空冷却室内,利用真空泵抽去空气形成负压环境,从而使产品内部的水分进行蒸发;在水分蒸发过程中,由于蒸发吸热,导致产品本身的温度降低,从而完成对产品的冷却过程。目前真空冷却技术可以使肉制品迅速通过细菌易繁殖的温度带,达到规范的冷却要求。真空冷却技术虽然冷却速度比较快,微生物污染少,但是质量损失比较大,一般在10% 左右(甚至更高)。水分的丢失还会影响肉制品的感官品质,因此研究者在真空冷却的基础上提出了很 多改进方法

真空冷却设备的主要组成部分是真空室、真空泵、制冷系统和冷凝器。真空室的作用是放置需要冷却的食品;真空泵的作用是抽出真空室中的空气及冷却过程中产生的水蒸汽;制冷系统和冷凝器共同作用,将汽化的水蒸气重新冷凝成水排出以减轻 真空泵的负荷。除上述组成部分外,真空冷却设备 还会配制一些其他装置,如自动控制器(实现冷却过程控制)、杀菌装置、喷水装置和清洗装置等。

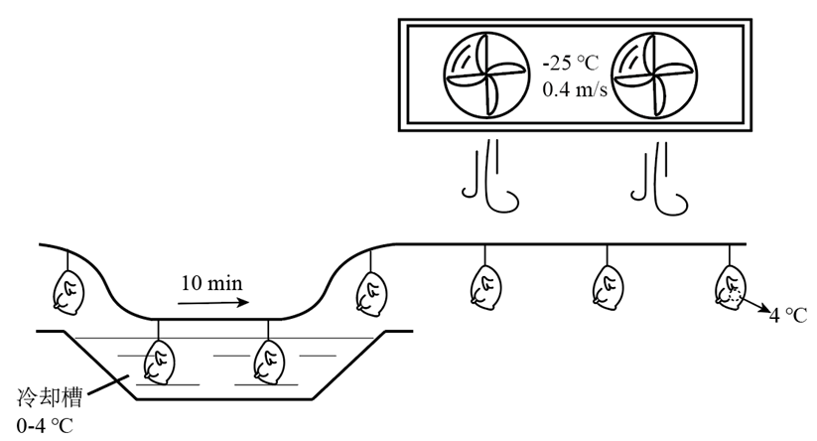

5.混合冷却

在生鲜禽肉生产中,我国现在主要用的还是浸没式冷却(水冷),关于混合冷却应用在肉鸡屠宰行业的研究还不多,混合冷却可以是浸没式冷却(水冷)和风冷结合、浸没式冷却(水冷)和喷雾冷却相结合、风冷和喷雾冷却相结合、真空冷却和喷雾冷却结合。

最常见的混合冷却主要是浸没式冷却(水冷)和风冷结合。原料鸡经工业化屠宰后,采用0-4 ℃水冷处理10min,再采用0.4 m/s的风冷处理,风冷温度设置为-25 ℃,期间通过温度巡视仪监测温度变化,直到鸡胴体中心内部温度降低到4 ℃。

鸡胴体风冷示意图

冷却隧道(冷却间)的空气通过冷风机(由轴流风机加蒸发器组成)强制循环来冷却鸡胴体,冷风机的数量和位置、风扇的功率、风速、空气温度形成了一个微妙的平衡。当其中任何一个因素受到影响时,就会导致失重、翅尖冻结、能源浪费、蒸发器结冰或速冻产品冷冻程度不够等问题。

链条速度、活体重量、外界空气温度等的改变都会影响冷却效果。目前常规设计是将冷风机放在高架输送链条的上方,即所谓的垂直气流的方式正对胴体送风,这种方式的优点是可以在生产期间连续融霜,不会影响冷却工序。

(1)高架输送链条的设计

为了使链条可控、可靠,高架输送链条必须仔细设计,这就需要研究驱动、张紧和链条上升下降的位置和类型。因此,为了限制链条张力在一条线上,可设置许多小型变频驱动,并使张紧装置采用压缩空气作为动力。

(2)风冷负荷计算

风冷间负荷计算主要取决于房间的尺寸、被冷却货物的重量、冷却时间、冷风机的电机功率、传动装置的发热量、风冷间照明、空气对流等。

案例:生产能力为10000只/h,风冷冷却时间为180 min,鸡胴体从38 °C冷却至4 °C,制冷设备采用吊顶式冷风机,需要设置的风冷间尺寸为55 m×20 m×5 m,共布置35条链条(配以35个1.5 kW链条电机),房间温度为0-2 °C,制冷系统的蒸发温度可取-8°C,风冷间库体保温厚度按照100 mm聚氨酯设计。

首页

首页

项目介绍

项目介绍

生鲜肉

生鲜肉

加工肉

加工肉

副产品

副产品

未来肉制品

未来肉制品