预冷

相较于冷冻肉和热鲜肉,冷却肉最大的不同就在于宰后其中心温度在24小时内下降至-1.5至7℃。使用不恰当预冷工艺时,猪胴体的损耗会明显增加,且对冷却肉品质造成一定的影响。因此,预冷工艺在整个冷却肉加工过程中起至关重要的作用。选择恰当的预冷技术也是显得尤为重要。

国外在多年以前就发现,禽畜肉在预冷的过程中会发生水分蒸发损耗,例如白条猪在预冷条件不恰当的情况下预冷24小时其预冷损耗可以达到3%左右。上世纪七十年代Smith和Jones就对猪胴体的预冷损耗做了细致的研究,他们发现降低预冷库的环境温度、增加猪胴体中心温度下降速率、增加预冷库的湿度均可减少猪胴体的预冷损耗。正是基于此理论依据,国内外科学家针对猪胴体预冷过程中预冷损耗较大的问题提出了以下几种冷却方式:

1、常规冷却法;

2、两段式冷却技术;

3、猪胴体表面套袋处理;

4、“icebank”冷却设备;

5、真空冷却设备;

6、雾化喷淋设备。

喷淋冷却环境

预冷库布置情况

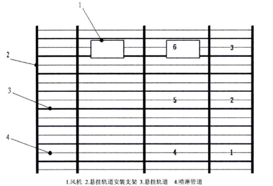

预冷库的设计长×宽×高为9×6×3.2米,库内安装有8条用于悬挂胴体的轨道,为使胴体得到充分喷淋,在每条轨道两侧均架设有雾化喷淋管道(共9条),预冷库实物图和喷淋管道布置图如图所示,在胴体悬挂轨道的上方安装有两只功率2.34 千瓦、全风压 28 帕、全风量 24900 m3/h的冷风机用于对预冷库进行冷却降温,风机出风口的风向与轨道垂直。

冷库实物图

雾化喷淋管道布置图

预冷库环境

生猪屠宰入库后,由于风机制冷、胴体散热、喷淋冷却作业等因素的共同作用,使得冷库内的环境会随冷却时间变化或位置的不同存在差异。

(1)温度

宰后猪胴体约在每天下午2点20分开始入库,在实际生产中,冷库从空库(无胴体)到满库(挂满胴体)一般需4至6小时。冷库温度变化情况如图所示,刚开始进行胴体入库作业时,由于冷库库门开启,库温受外界环境影响,温度约7℃,随着库内胴体数量的增加,胴体散热作用使得预冷库的温度逐渐升高,2至3小时后,预冷库内温度达到11至12℃的峰值水平,而随着胴体温度的降低且入库胴体的数量越来越少,散发热量减少,库温也会缓慢下降,7小时后,库温降低到5至6℃的较稳定水平。

(2)湿度

胴体表面散失的水分、喷淋装置对空间加湿及地表水蒸发的共同作用,使得预冷库内的湿度保持在 96%至100%范围。

(3)风速

胴体周围的风速并不是一个定值,而是在冷库不同的位置及胴体不同部位有所差别,为研究不同胴体悬挂处风速的情况,根据冷库以中间悬挂轨道安装支架为轴线时,两侧对称的特点,取预冷库轴线一侧的点作为测定点进行研究(标记有数字 1至6),同时,为研究猪胴体不同部位的风速情况,将其按照不同的部位分成上部、中部、下部三个部分,距地面分别为210厘米、150厘米、90厘米,测取并排胴体之间各测定点位置的风速得到的结果如表所示,由结果可知,预冷库内胴体的摆放对风速影响较大:空库状态下,各点的风较大,尤其是下部的风(可达2.2米/秒);满库后,各点的风速有所减小,尤其是中部受并排胴体的遮挡作用,使该部位的风速甚至可以达到 0。

装置结构

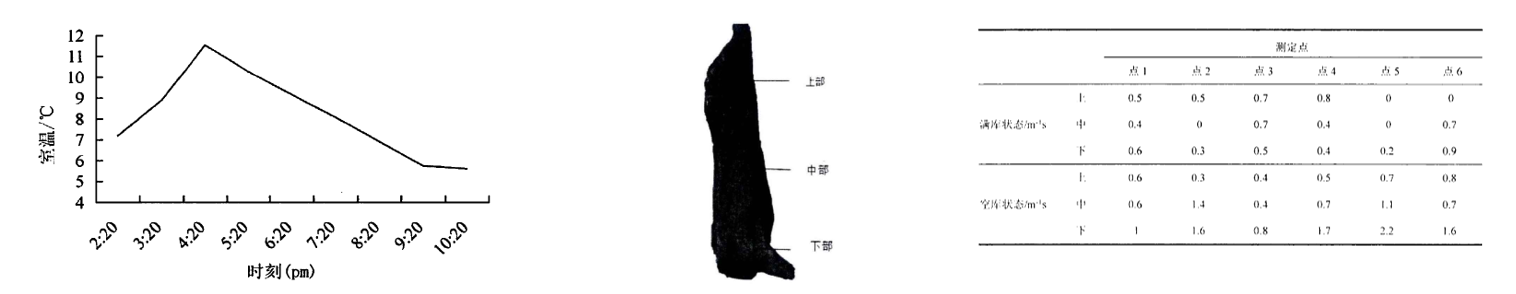

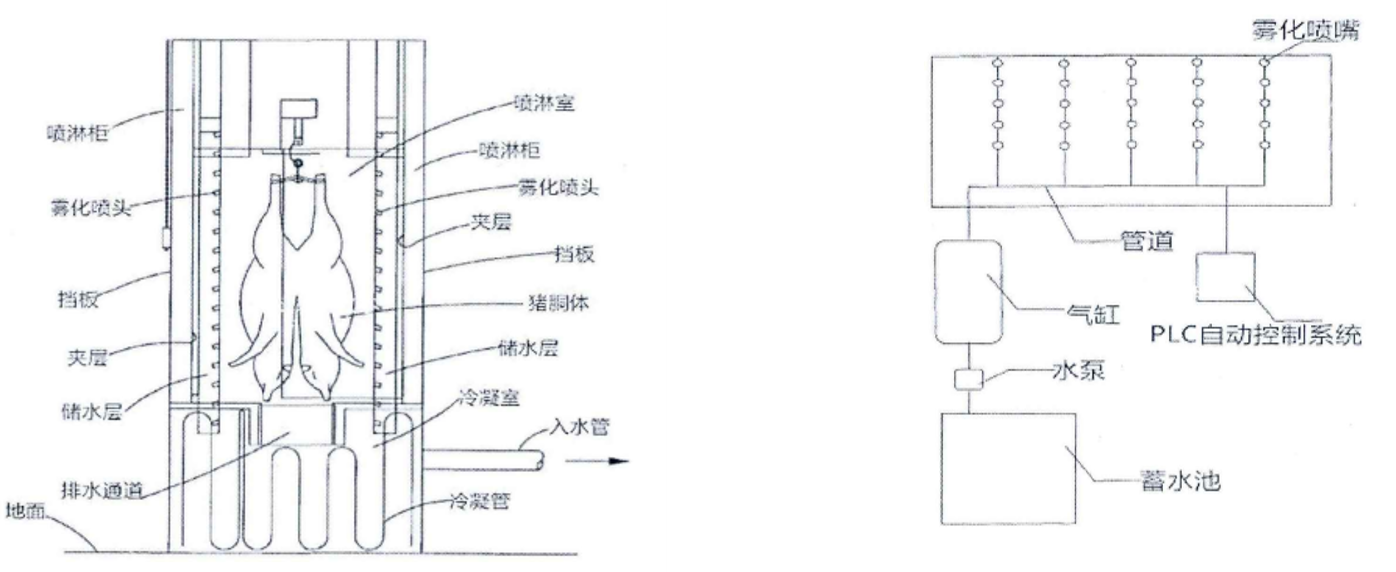

在冷库胴体悬挂轨道之间及两侧共安装有9条雾化喷淋管道,每条喷淋管道上均勺布置有24个气液混合型喷嘴,如图所示,喷嘴间距40厘米。

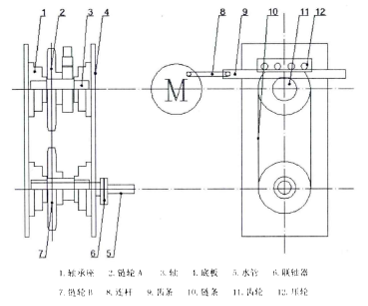

整个雾化喷淋装置由硬件部分和软件部分组成,如图2-4所示。其中硬件部分由四大系统构成:喷淋系统、摆动系统、水路系统和气路系统。喷淋系统将高压水气经喷嘴混合成雾滴,水路系统和气路系统分别为喷淋系统提供高压水和气,摆动系统则在喷淋系统工作时带动喷淋管道转动以提高喷淋均匀性。软件部分即喷淋控制系统,硬件部分与软件部分相互配合共同完成喷淋作业。

1.空压机;2.水缸;3.储气罐;4,控制系统及电磁阀总成;5.气路总管;6.水路总管;7.气路支管;8.水路支管;9.减速电机;10.齿轮齿条机构与链条链轮机构总成;11.齿条;12.水管;13.分支气管;14.水泵;15.气动阀;16.控制气管;17.二流体喷嘴;18.气管;19.喷淋控制系统;20.连杆

喷淋系统工作原理

喷淋系统主要由水管、气管、二流体喷嘴等组成。三者通过三通、弯头等连接在一起。其中,二流体喷嘴由水喷嘴与空气喷嘴构成,剖视图如左图。工作原理:水喷嘴借助水侧加压而形成一层液膜,使高压水完成第一次微粒化,在形成空圆锥形液膜后,空气喷嘴部位受到集中高速气流作用下,完成第二次微粒化,高速气流的剪切作用强化了雾化效果。相比于单纯的高压水喷淋,二流体的综合作用可使雾滴更细。喷嘴实物图如中图。使用该喷嘴的喷淋效果如右图,可看出该喷嘴雾滴较细,且由于高压气助力的作用,雾滴喷射距离较远。水、气管用于为二流体喷嘴输送高压水、气。

摆动系统工作原理

摇摆系统主要由减速电机、齿轮齿条机构与链条链轮机构总成、连杆等组成,其中齿轮齿条机构与链条链轮机构总成主要由齿条(滑块)、齿轮、链轮、链条、轴、轴承、联轴器等组成,如图所示,工作原理:由减速电机提供圆周运动的动力,曲柄滑块机构将圆周运动变为平动,从而带动齿条移动,与齿条啮合的齿轮在一定角度内进行往复旋转。链轮A与齿轮同轴,且连接在一起,通过链条将动力传给另一个链轮B。链轮B与水管同轴固定,从而带动水管绕尼龙套同步转动,以便在提高喷淋均匀性的同时,使喷淋作业范围扩大。

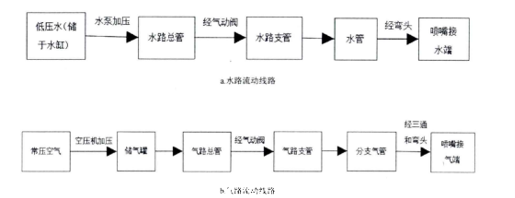

水、气路系统工作原理

水路系统主要由水缸、水泵、水路总管、气动阀、水路支管等组成,水路系统工作原理:当某条喷淋管道的“开”按钮被按下,储存在水缸中的水经水泵加压后,通过水路总管,此时,控制该管路水路通断的气动阀被打开,水路总管中的水可经过该气动阀到达喷淋管道对应的水路支管,进而到达喷淋管道的水管,水管可经弯头为喷嘴提供高压水,工作原理图如图2-9a。

气路系统主要由空压机 、储气罐、气路总管、气动阀、气路支管7、分支气管等组成,气路系统工作原理:当按下某条喷淋管道“开”按钮后,储气罐中的高压气流向气路总管,此时,控制该喷淋管道气路通断的气动阀也在此时被打开,气路总管中的高压气可经该动阀到达对应的气路支管,经三个分支气管输送至喷淋管道的气管,进而为喷嘴提供高压气。空压机作用是为储气罐提供稳定的压力,当储气罐内的压力低于0.8兆帕时,空压机开始从怠速运行转而开始产生高压气体。当喷嘴的两端均通水和气时,喷嘴开始进行喷淋作业。

雾化喷淋控制系统工作原理

雾化喷淋控制系统主要由西门子S7-200PLCCPU224及EM223扩展模块、MCGS触摸屏、电磁阀等组成。由于冷库内的低温高湿环境,不适于运用电磁阀等电子元器件对水/气路进行直接控制,故装置中采用在冷库外的电磁阀,通过控制气动阀来间接的控制水、气路的开闭。

控制系统的具体功能如下:

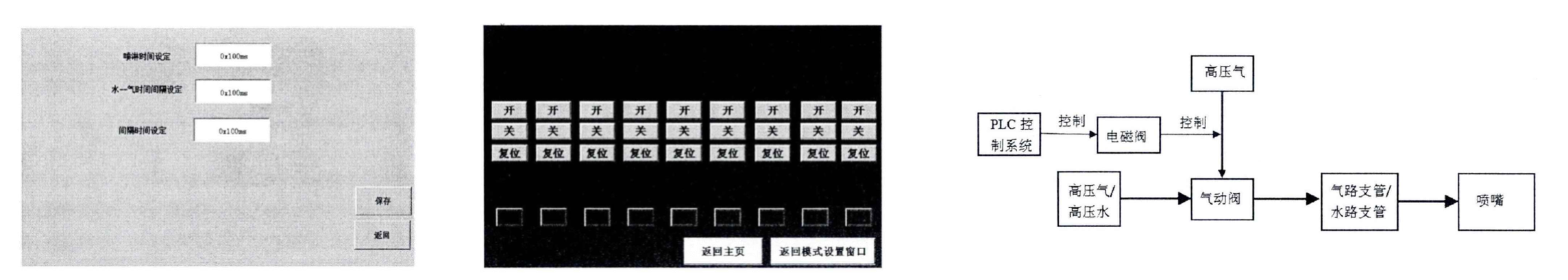

(1)每条雾化喷淋管道独立控制,可按照需要随时打开或关闭;

(2)可自由设置每次的喷淋时间和间隔时间;

(3)减速电机在喷淋管道工作时驱动摇摆机构转动并带动喷头转动,以使喷雾均匀增湿。在使用控制系统前,需先设置喷淋参数,如左图,其中,喷淋时间是指每次喷淋管道开启后的喷淋作业时间,水-气时间间隔是通过将高压气体提前打开和滞后关闭的间隔时间(一般为5秒),通过此喷淋方式,可将管道中剩余的液滴通过高压气体喷出,以减少水滴滴落至胴体表面的量,间隔时间是指一次喷淋作业结束后到下一次喷淋的时间。

(喷淋管道控制界面如中图,用户打开对应管道的“开”按钮,PLC发出开启指令,控制水/气路的电磁阀开启,高压气体流经电磁阀,并输送至气动阀中,此时气动阀被打开,高压气(或高压水)通过各条气路支管(或水路支管)到达喷嘴,控制原理图如图右所示。

常规冷却方式

常规冷却方式是将宰后的猪胴体放入室温为-1.5至6℃,风速为1.5米/秒左右的预冷库中,在保证胴体不发生冻结的基础上,尽可能降低胴体中心温度。

在常规冷却过程中预冷库的环境有以下特点:

(1)预冷库内的风速在胴体入库前期应较大,预冷后期应适当减小;

(2)预冷库内的湿度需维持在95%以上;

(3)预冷库内的风速维持在1至1.5米/秒左右,过低会导致胴体中心温度下降过慢,过高则会导致胴体的预冷损耗过大。

常规冷却的优点:

(1)操作简便,人工成本低;

(2)预冷间设备要求低,降低企业运行成本。

常规冷却的缺点:

(1)预冷损耗高达3%以上;

(2)预冷后猪胴体表面感官品质较差,影响销售,降低企业的经济效益。

两段式冷却技术

两段式冷却技术是指将猪胴体预冷过程分为两个阶段,第一个阶段为快速冷却阶段,将刚屠宰后的猪胴体放入室温为-10至-15℃,风速为 1.5至3米/秒的快速预冷间,放置时间约为2至3小时,使猪胴体中心温度迅速下降至8℃,并在体表面形成薄薄的干油膜,阻止猪胴体水分的蒸发以及微生物的入侵。快速预冷完毕后,迅速将猪胴体转入室温为 0至2℃,风速为 0.5至1m/s 的预冷间继续冷却 12至13小时。

目前两段式冷却技术应用以丹麦最为先进,在丹麦冷却肉加工企业在第一段冷却将猪胴体放置在自动控制的冷却隧道(风温-12℃,风速2m/s)40分钟,该冷却隧道每小时的循环风量较大,采用这种设备作为预冷的第一阶段能够加快预冷,猪胴体温度迅速下降至 8℃左右。第二段冷却则是放入室温为0至2℃,风速为 0.5至1m/s的预冷间继续冷却 12至13小时。

两段式冷却技术的优点:

(1)相较于传统的冷却方法,冷却肉的保水性以及表面感官性状都有改善;

(2)冷却肉的预冷损耗降低了0.8%至1%;

(3)采用两段式处理,冷却肉在分割过程中的汁液损失量相较于常规冷却方式可以减少50%。

两段式冷却技术的缺点:

(1)采用两段式冷却的转库操作增加了人工成本,降低了企业的生产效率,同时在转库的过程中还会有微生物污染的风险;

(2)两段式冷却中快速冷却技术阶段会使猪胴体发生冷收缩,影响肉的口感。

套袋胴体预冷技术套袋

胴体预冷技术是将放入预冷库的猪胴体套上食品级的塑料薄膜保护袋以降低猪胴体的预冷损耗的技术。由于猪胴体表面被保鲜膜覆盖处理,猪胴体在预冷过程中向周围空气中散发的水分较少,猪胴体预冷损耗降低至1.0%,但采用套袋胴体预冷技术后,虽然胴体表面水分散发较少,但猪胴体长期处于套袋的高湿环境中,微生物容易滋生,导致猪胴体在预冷24小时后其胴体表面会有微生物超标的风险,影响食用安全。同时采用套袋胴体预冷技术,需要大量的人力去完成,企业的人工成本相对较高。采用套袋预冷技术虽能够在预冷损耗上减少企业的损失,但是增加了企业的人工成本,缩短了产品货架期。因此套袋预冷技术还未成熟,无法适应目前行业发展现状。

采用“Ice Bank”冷却设备

“Ice Bank”冷却设备是一种对水果、蔬菜、禽肉、畜肉都可以进行预冷的设备。该设备利用的原理是冰水混合物产生的高湿冷空气(温度为0℃,湿度达到100%)对食品进行预冷。与常规预冷相比,采用“Ice Bank”预冷损耗降低了0.4%;由于“Ice Bank”是一个较为封闭的设备且环境温度较低,因此微生物滋生较慢;而传统预冷方式则是将猪胴体长期放置于预冷间内,人员流动性大,预冷库内温度波动大,易造成微生物滋生。因此,采用“Ice Bank”设备能够减少胴体表面微生物的滋生;“Ice Bank”为一套自动化设备,不需要专人去管理操作,只需设置好程序。因此,与传统预冷相比工作效率并没有降低。“Ice Bank”相较于传统设备虽然有众多优势,但该设备目前还处于研发初期,设备长期处于预冷间这样的低温高湿环境运行不稳定、预冷程序出错等问题都需要后期进行改进,所以目前在国内推广“Ice Bank”还需要一段时间。

真空预冷技术

真空预冷技术又名低压冷却技术,其在冷却肉中的应用目前仅仅处于实验室研究和初步试验阶段,该技术是冷冻干燥蔬菜技术的延伸应用。由于这种技术特点明显,可广泛应用于分割肉的预冷过程中。该技术的主要原理是:水的沸点随着环境气压的变化而变化,气压降低,沸点降低。在101千帕时,水的沸点为100℃,当气压为 0.78千帕时水的沸点就下降至4℃左右。水从液体汽化为气体的过程中,大约需要吸收 2.5千焦/千克气化热。冷却肉在预冷过程中则可以利用这一汽化热,以达到在低压环境中降低猪胴体中心温度的目的。

使用真空技术进行冷却肉的预冷时,其预冷速度比其他的冷却方法都要快,能够使猪胴体的中心温度在数十分钟内迅速降低到-3℃,而常规风冷却则需要10小时左右。真空预冷技术给冷却肉加工行业带来众多好处。优点如下:

(1)缩短食品滞留时间增加生产能力、降低能耗、利于搬运、减小冷却设备的占地面积及提高卫生标准等;

(2)降温均匀,即便是整库的猪胴体在一起真空冷却,任何部位的降温速率都基本相同;

(3)真空冷却过程中猪胴体不受强空气流的冲击,避免了很多不必要的胴体表面机械损伤以及微生物污染。

但猪胴体在真空预冷装置内,猪胴体中游离水分的蒸发降温,将引起猪胴体预冷损耗的上升。为克服这一缺陷,在真空预冷系统内加装雾化喷淋装置,可减少冷却肉加工过程中的预冷损耗,减少企业损失。虽然目前真空预冷较为先进,且优点众多,但真空冷却设备中维持真空环境的设备较为昂贵,我国肉类产业发展还较为落后,在企业实际生产中推广起来难度较大。

雾化喷淋技术

雾化喷淋技术是指将”0至5℃“的冷水通过雾化喷头,将水雾喷淋到猪胴体表面以减少预冷损耗。由于水在喷头内相对于气流做高速运动,水在气流的剪切力作用下,其会雾化成细小颗粒。

雾化喷淋技术的研究始于十九世纪,当时是在寻找一种既能减少猪胴体预冷损耗又能加快其中心温度下降技术的情况下发明的这项技术。专家学者在研究猪胴体预冷损耗时发现猪胴体在预冷时损失水分主要是蒸发损失,为了减少蒸发损失预冷库应当保持较低温度,较高的湿度。雾化喷淋的目的是通过增加预冷间空气湿度,加快猪胴体预冷速度来减少猪胴体蒸发损失,尤其是在预冷24小时之内的损失。

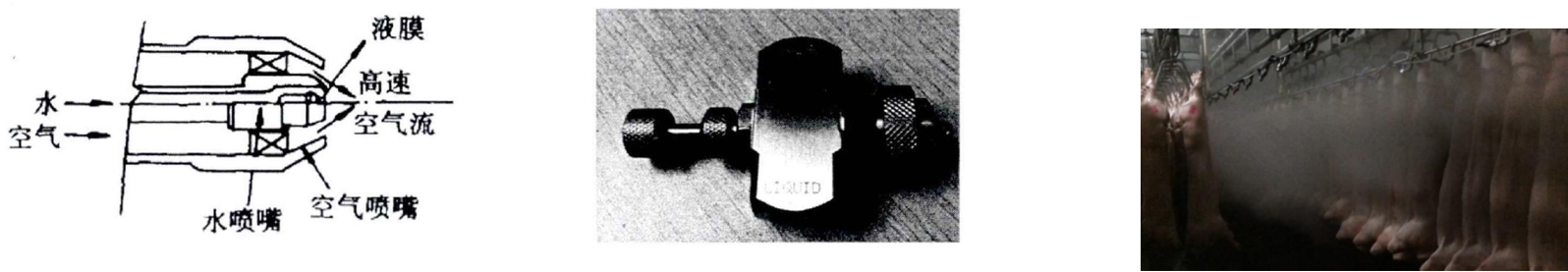

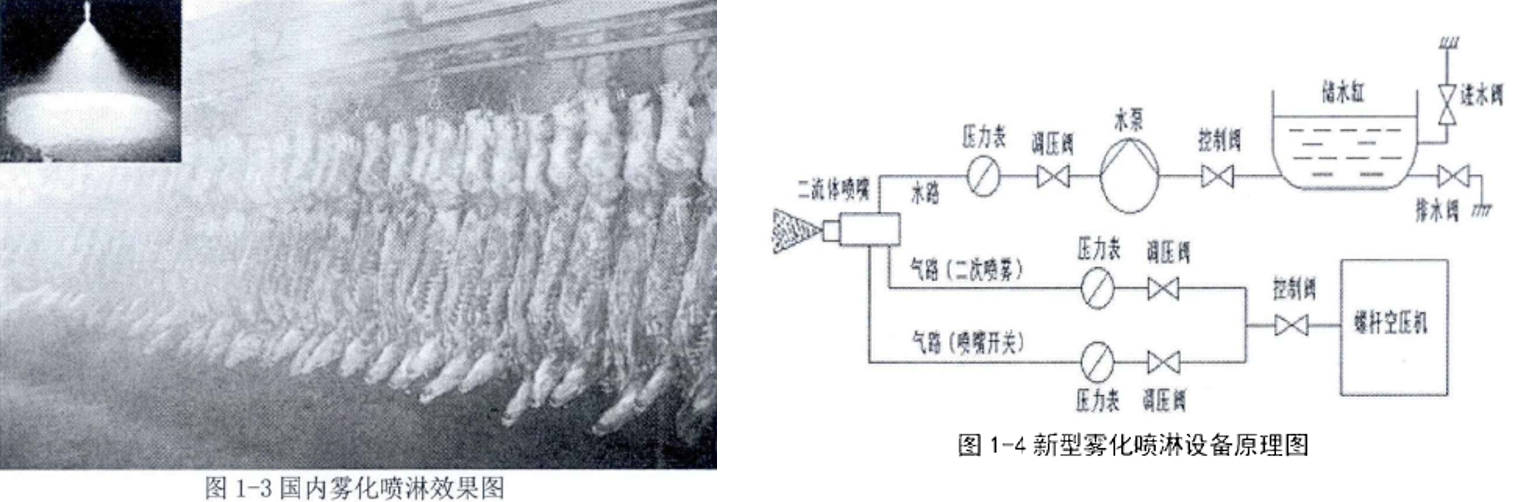

雾化喷淋在预冷过程中对猪胴体进行间歇喷淋,降低猪胴体预冷损耗。国外对于雾化喷淋技术研究较早,其设备结构图如图左所示,宰后猪胴体由轨道输送进入如图所示设备中。该设备两侧装有多个雾化喷头,在猪胴体预冷过程中能够将0至5℃左右的冷水雾化呈颗粒直径在30微米左右的雾化颗粒,设备的喷头由计算机程序控制,能够自动实现间歇喷淋。据报道国外冷却肉加工企业引进该雾化喷淋设备后能将胴体预冷24小时后的损耗降低到1%左右。由于我国冷却肉生产加工起步较晚,生猪屠宰设备自动化程度落后,该雾化喷淋设备并不适用我国的肉类加工企业。为此,国内的研究学者针对我国自身肉类产业的实际情况研发自主知识产权的雾化喷淋设备。

国内雾化喷淋的技术研究开始于2001年,周光宏教授针对国内企业的冷却肉加工现状,结合国外的雾化喷淋研究,开发了拥有自主知识产权的雾化喷淋设备(如图右所示),该设备主要有雾化喷头,水泵,气缸以及排布管道组成。宰后猪胴体进入预冷库后,排布于预冷库轨道之间的雾化喷头对宰后猪胴体进行间隙式喷淋(60秒/15分钟),企业引入该设备后间歇喷淋8至12小时可降低猪胴体的预冷损耗至1.0%左右,其喷淋效果图。

国内张向前,黄小波等对雾化喷淋进行了研究。张向前在其研究中指出了雾化喷淋对于肉色的影响,猪胴体雾化喷淋后,其肌肉部分的a*值和b*值会减少,而L*值会增加。脂肪部分a*值和b*值没有明显变化,其L*则会显著增加8至11个单位(P<0.05)。喷淋时间如果超过16小时,肉表面的脂肪部分会发生明显的变灰,超过17小时,肉表面会发生变白潮湿。同时在对猪胴体进行雾化喷淋时,猪胴体表面会产生“水痕”,严重影响产品销量。

除了对雾化喷淋后肉色进行研究,国内外科研工作者还对其雾化喷淋后的贮存时间、水分含量、肌节长度、剪切力以及滴水损失进行研究,结果发现雾化喷淋未对冷却肉品质产生显著影响。

雾化喷淋系统作为目前国内外减少冷却肉加工过程中,控制预冷损耗效率较高的一套预冷设备,能够显著减少猪胴体预冷损耗。但国内企业引入雾化喷淋设备后,由于企业技术人员对该设备研究较少,未能充分利用雾化喷淋设备,导致雾化喷淋技术在实际使用过程中存在诸多问题,如胴体表面水痕较多、智能化程度低、企业成本增加等诸多问题。为此,南京农业大学开发了一套新的雾化喷淋设备(原理图见图1-4)。该设备与喷淋技术相比,优势如下:

(1)使用气液混合式喷雾,相较于传统的压力式喷雾更加便捷调节雾化颗粒大小(液滴直径30微米左右);

(2)采用了新型的防滴喷头,在系统关闭时能够瞬间关闭喷头,减少因为滴漏造成的水痕现象;

(3)采用了PC控制系统,包含多种操作模式供企业实际应用,企业可以根据环境变化,季节变化调节喷淋时间和喷淋频率;

(4)每根轨道设置一个控制器,可以根据每根轨道上的猪胴体进库时间情况,以及整体产量来进行开关,减少资源浪费;

(5)雾化喷淋系统最大程度的减少了传统设备水痕较大以及产品感官性状差的问题。

首页

首页

项目介绍

项目介绍

生鲜肉

生鲜肉

加工肉

加工肉

副产品

副产品

未来肉制品

未来肉制品