调理肉制品

一、调理肉制品定义

调理肉制品是指以畜禽肉为主要原料,绞制或切制后添加调味料和其他辅料,经滚揉、搅拌、调味或预加热等工艺加工而成,需要在冷藏或冻藏条件下贮藏、运输及销售,食用前需要二次加工的非即食类肉制品。目前我国调理肉制品主要以速冻调理肉制品为主,如调味肉串、调味肉丸、鸡排、涮肉片等。

二、工艺流程图

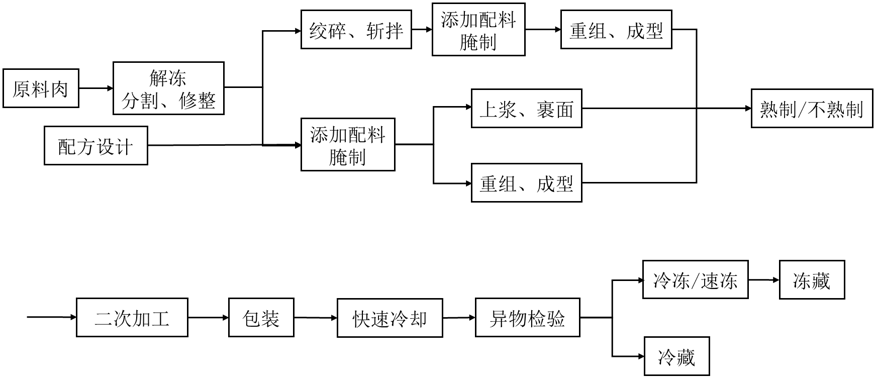

调理肉制品加工工艺流程示意图

调理肉制品的工艺流程大致如上,首先对原料肉进行解冻、分割、修整,之后根据产品种类选择进行斩拌、腌制、成型、上浆裹面等步骤,完成后可选择是否熟制,以及是否进行二次加工,包装后需要快速冷却并进行异物检验,确保无金属杂质残留后根据需要选择冷藏或冻藏。

工艺目的及要点:

1. 原料肉验收

目的:确保原料肉的质量和安全性符合生产要求和国家检疫标准。

要点:仔细检查原料肉的新鲜度、色泽、气味和质地,确保无病变、无农兽药残留、无致病菌污染。

2. 原料肉解冻

目的:使原料肉恢复到易于加工处理的状态。

要点:控制解冻速度和程度,避免过度解冻导致营养流失、品质下降;冷冻肉解冻后的中心温度应不高于5℃[2]。

3. 配方设计和配料配置

目的:针对产品设计合适的配方。

要点:配方设计要符合产品特点和市场需求;根据配方精确称量配料,腌制液确保均匀溶解。

4. 添加配料和腌制

目的:改善产品的色泽、嫩度、保水性和风味,抑制微生物生长、延长产品保质期。

要点:肉和配料要混合均匀;控制腌制的时间、温度以及其他参数,避免腌制不足或过度。

5. 绞肉和斩拌

目的:将肉块加工成适合成型的肉糜,有利于重组。

要点:控制绞肉机的转速、时间和温度,避免过度加热。

6. 重组和成型

目的:按需将肉块/肉糜加工成不同的形状和大小。

要点:确保成型后的肉制品形状规整,大小一致。

7. 预加热

目的:使产品具有理想的色泽、口感、风味。预加热方式多种多样,根据产品选择,如干燥、煮制、煎炸、烧烤等。

要点:控制预加热温度和时间。

8. 二次加工

目的:按产品要求对肉制品进行进一步处理,如切块、切片、穿串等。

要点:根据产品需求进行精确切割,保持产品一致性。

9. 快速冷却

目的:快速降低肉制品温度,延长保质期。

要点:控制冷却速度和温度,防止冰晶形成破坏肉制品结构。

10. 包装

目的:保护肉制品,防止污染和变质。

要点:选择合适的包装材料,确保密封性。包装材料和包装标签都要符合国标规定

11. 异物检验

目的:确保产品中无金属异物,保障食品安全。

要点:使用金属探测器进行检测,确保无异物残留。

12. 冷藏/冻藏

目的:在适宜的条件下储存,抑制微生物生长,保持产品品质和卫生安全。冷藏可以在短期内保持产品色泽、口感和风味;冻藏能有效延长货架期[5]。

要点:冷藏类调理肉制品映贮存在0-4℃,冷冻类应贮藏在-18℃以下,冷酷温度在±1℃以内;控制贮藏时间,防止产品变质。

三、代表性产品展示

调理肉制品加工工艺流程示意图

参考文献:

[1] DB31/ 2016-2021 食品安全地方标准 调理肉制品[EB/OL]. /2024-07-06. http://down.foodmate.net/standard/sort/15/111557.html.

[2] NY/T 2073-2011 调理肉制品加工技术规范在线预览[EB/OL]. /2024-07-06. http://down.foodmate.net/standard/yulan.php?itemid=36670.

[3] 梁新峰. 浅谈中国肉制品的发展与前景[J]. 科技与创新, 2021(23): 75–76, 79.

[4] 王锐, 王卫, 黄本婷, 等. 我国预调理肉制品加工技术研究进展[J]. 农产品加工, 2018(23): 85–88, 92.

[5] 昝博文, 王卫, 唐丽, 等. 调理肉制品风味形成机制及其调控研究进展[J]. 中国食品添加剂, 2023, 34(2): 307–316.

一、解冻工艺

调理肉制品在冷冻、冻藏和解冻过程易发生汁液损失、脂肪氧化、蛋白质变性和氧化等品质劣变问题,这与解冻过程的传热传质速率和强度等因素相关,因此选择合适的解冻方法对于改善调理肉制品品质尤其重要。传统解冻方法有空气解冻和水浸解冻,存在解冻效率低、易被微生物污染、成本高、操作不便等缺陷。因此,肉制品行业亟需研发新型解冻技术以满足消费者对于高品质原料肉的要求。从现有研究中可以看出,创新性解冻工艺的来源主要存在2 个思路:1)在常见解冻工艺的基础上,通过调整解冻条件或在解冻体系中引入某种要素来规避该技术固有的缺点;2)根据某种特殊的加热原理开发出全新的解冻技术。

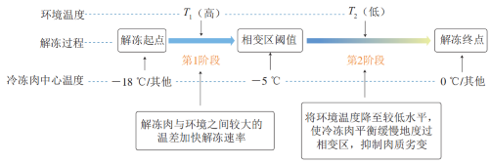

1. 双段式空气解冻

尽管存在越来越多的新型解冻技术,但传统的空气解冻和水浸解冻拥有无法代替的便捷性。双段式空气解冻如图1所示,以相变区阈值(-5 ℃)为分界点,将解冻过程分为2个阶段,从解冻开始至冷冻肉中心温度达到-5 ℃左右时为第1阶段,此后直至解冻结束为第2阶段。在第1阶段,将冷冻肉置于较高的环境温度中,此时冷冻肉与环境之间较大的温度差快速推动解冻进程的发展,而当冷冻肉的中心温度达到-5 ℃进入第2阶段后,将环境温度降至较低水平,使冷冻肉平稳、缓慢地度过相变区,从而抑制肉质劣变。

图1. 双段式空气解冻示意图[1]

利用双段式解冻处理冷冻猪排(处理条件:25/2 ℃;25/-1.5 ℃),显著缩短了解冻时间,解冻猪排具有更低的解冻损失与更高的保水性,同时氧化水平与微生物污染水平也显著下降。

2. 低温高湿解冻

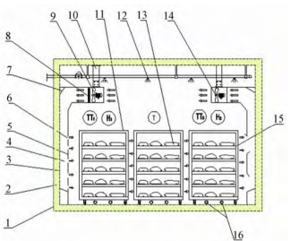

顾名思义,“低温高湿解冻”即保证解冻环境“低温度,高湿度”条件。中国农业科学院开发了基于低温高湿变温保鲜解冻技术的冻肉保鲜解冻库(图2)。解冻库采用减压蒸汽和冷风调节库内的温度和湿度。在解冻过程吸收环境热量至库内温度低于2℃时,蒸汽加热系统启动;升温至库内温度高于6℃时,制冷风机启动,直至库温降至2℃时停止运行;在库内空气相对湿度低于90%时,减压蒸汽加热系统启动。在整个解冻过程中,库内温度保持2℃→6℃→2℃的循环波动,相对湿度保持在90%以上。

图2. 低温高湿变温解冻库主视图(1-冷库外板;2-保温层;3-冷库内板;4-风道夹层;5-风道;6-风道口;7-支撑变向板;8-蒸发器;9-送风机;10-固定连接板;11-解冻架;12-湿热蒸汽喷口;13-冻肉;14-引风机;15-解冻架立柱;16-加热盘管)[4]

在解冻过程中,冻肉与环境的热交换、冻肉中冰晶融化释放潜热以及设备本身控温不稳定都会导致整个解冻系统的温度波动,进而造成解冻研究或应用中的误差。因此,相较于温度恒定的低温高湿解冻,变温条件在一定程度上会更符合解冻过程。南京农业大学肉品加工与质量控制团队基于原料肉新型解冻工艺分析模型与原料肉表面热量传输规律,探究并优化“双段式”低温高湿解冻工艺:第一阶段解冻温度23-25℃,湿度80-85%,解冻时间8-14 h;第二阶段温度0-4℃,湿度92%,解冻时间10 h。随后,建立解冻条件与解冻效果之间的数学模型,通过追踪产品表面温度变化、解冻损失、解冻时间、中心温度变化等指标,进一步确定低温高湿解冻工艺。该新型解冻工艺使原料解冻损失率降低6%,为方便即食肉制品和预制菜生产提供优质原料肉。

研究发现,低温高湿解冻技术可显著降低解冻羊肉、解冻鸡肉的汁液流失。

3. 盐水解冻

盐水解冻可以提高水的渗透速率,且能抑制细菌滋生,因此获得了越来越广泛的应用。将密封好的冷冻猪肉饼放入3 g/100 mL盐水(13℃)中解冻,发现其解冻损失相比流水解冻(12℃)显著降低。此外,根据实际需求,生产人员可以通过调节水温形成温盐水解冻与冻盐水解冻。但是,盐水解冻应用局限性较大,因为研究发现盐水解冻产品氧化水平较高、质地较差。因此,盐水解冻在大规模食品生产中应用较少。

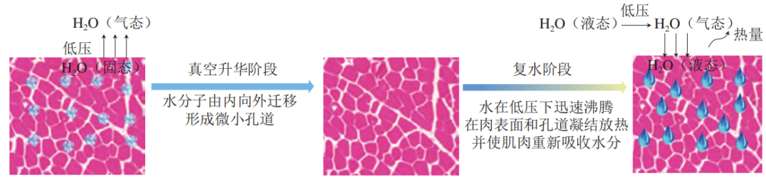

4. 真空升华-复水解冻

真空升华-复水解冻如图3所示,分为2个阶段:首先控制真空条件,当解冻箱内水蒸气的分压低于冷冻物料中冰晶的饱和蒸气压时,冻品中的部分冰晶会升华为水蒸气并被排出,水分子由内向外迁移,在冷冻物料内部形成大量微小孔道,此为升华阶段;随后,室温下的纯水被通入到解冻箱内并在低压下迅速沸腾,产生的水蒸气在更低温度的冻品表面及其内部孔道附着凝结,这个过程释放出大量冷凝潜热,从而加速解冻进程,并使物料重新吸收水分,此为复水阶段。在此过程中,升华时间至关重要。如果升华时间过短,则冰晶升华不完全,无法形成更多的水分子迁移通道,导致复水过程中的凝结放热减少,从而降低解冻速率。然而,若升华时间过长,总解冻时间也会随之延长,不利于整体解冻效率,且会加剧能耗。因此,在真空升华-复水解冻的理论体系中,控制合理的升华时间,对于加快解冻速率及维持综合效益来说十分重要。

图3. 真空升华-复水解冻示意图

利用该技术处理冷冻猪五花肉,解冻时间比传统空气解冻可减少74%,且解冻产品色泽新鲜、无明显品质劣变现象发生。利用该技术处理猪里脊肉时得到了相似的结果。但是,该技术在箱内气压、热源温度、复水水量等参数方面仍需进一步优化。

5. 磁性纳米粒子辅助解冻

近年来的研究表明,纳米加热作为一种生物传热形式,可以使生物材料快速且均匀升温。磁性纳米粒子是由纯金属、金属合金和金属氧化物组成的一类纳米粒子,常见的有Fe2O3纳米粒子和Fe3O4纳米粒子,它们在受热时会转变为顺磁状态,并引起物料中极性分子的剧烈运动,从而促进热传导,在冷冻物料中产生的热量呈线性增长,使内部温度快速升高。此外,还有研究表明,Fe3O4纳米粒子可以显著抑制加热过程中的结晶或重结晶,因此,磁性纳米材料在食品解冻技术开发中具有极大潜力。

目前磁性纳米离子辅助解冻主要应用于水产品,在畜禽类调理肉制品方面的应用较少。这是因为磁性纳米粒子辅助解冻工艺较为繁琐,既需要外部条件提供热源,又需要纳米粒子溶液作为介质,且具有热源功率、纳米粒子浓度等复杂的影响因素,在实现大规模肉品解冻方面存在较高的难度和成本,而这也是未来该技术实现工业级应用所需克服的主要难题。

6. 腌制解冻

腌制解冻以氯化钠、糖、谷氨酸钠、抗坏血酸、磷酸盐及亚硝酸盐等试剂配制而成的腌制液作为介质,将冷冻肉浸入腌制液中完成解冻。除保留了水解冻高效、快速的优点外,腌制液使肉中的汁液和营养物质难以离开肌肉组织,并且可以抑制肉品氧化与微生物繁殖。同时,腌制解冻法可以精炼工艺流程,加快生产周期,在调理肉制品的加工中具有较高的应用价值。邱静等发现经腌制解冻后,牛肉的汁液损失显著减少,并且显现出鲜红色泽。

但是,腌制解冻仅适用于某些腌制类调理肉制品,且腌制液的配方仍需进一步研究完善。

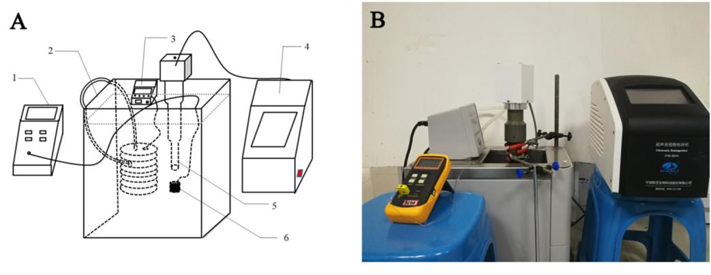

7. 低频超声波辅助浸渍解冻(LUIT)

低频超声波(20~100 kHz)是一种破坏性的声波,主要通过机械效应、空化效应、热效应对食品产生物理、化学、机械作用。近年来,低频超声波应用在肉类食品解冻方面的研究逐渐增多。其中,将低频超声波与传统浸渍解冻技术相结合的LUIT技术因其绿色、高效、安全的优点受到广泛关注,并已经成功应用于白牦牛、猪背最长肌等原料肉制品的解冻。相关研究结果表明,LUIT能够显著缩短食品解冻时间,并且改善食品理化性能,其机制在于三个方面:(1)超声波在介质中传递发生衰减作用,引起声波的高频振荡,导致介质中的空化泡坍塌,释放出能量,其中部分能量转化为热量,进而促进食品解冻;(2)超声波空化作用产生的微射流和涡流提高传热传质效率;(3)冷冻部分对超声波能量的吸收远大于解冻部分,冷冻和解冻边界吸收的能量更多且转化为热量,加快解冻速率,避免食品因局部过热发生品质劣变。

图4. LUIT设备图

系统研究LUIT技术对于调理肉馅品质的影响发现,相比于浸渍解冻与空气解冻,LUIT 显著提高调理肉馅的解冻速率,减少解冻总时间。同时,LUIT可通过降低肌肉纤维受损程度,抑制水分迁移,减少束缚水向自由水的转化,从而维持调理肉馅内部水分分布和微观结构,最大程度降低了解冻过程导致的品质劣变,较好地维持调理肉馅样品的持水性、色泽、质构品质。

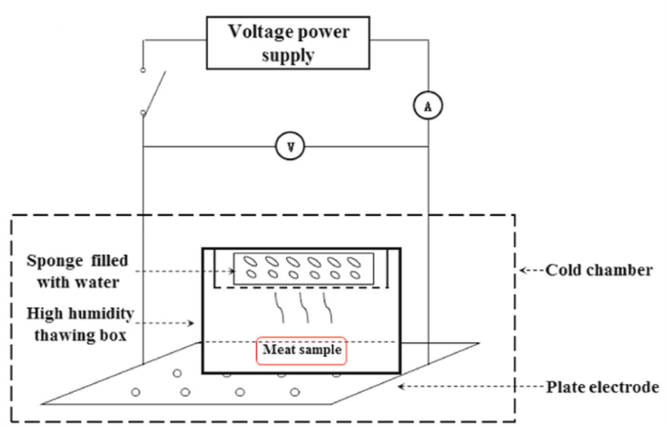

8. 低压电场结合高湿解冻

电场解冻的原理在于两方面:(1)放电形成离子风,其中存在大量高速运动的带电粒子,当这些粒子与冰表面相撞击时,其携带的能量就会被冰表面上的水分子吸收,导致水分子动能增加,从而加快解冻。同时,这些带电粒子的沉积也会提高冰的导热速率,使其快速从周围环境中吸收热量,提高解冻速度;(2)电场作用加快了冰中氢键的断裂,使冰以小冰晶形式存在,并很快转化为液体状态,从而加快解冻过程。电场电压对于解冻效果至关重要。在一定范围内,电场强度越高,则肉制品解冻后的品质越好,但超过这一范围时,过高的电场强度反而会造成较严重的汁液流失。此外,高压静电场解冻还存在能耗大、安全隐患严重等局限性,因此低压静电场解冻更节能、安全,且适用范围广。将低压电场解冻(2.5 kV)与高湿(98%)解冻相结合(图5),发现猪肉肉排解冻损失和离心损失显著减少,并表现出较低的水分迁移程度。同时,较高的相对湿度对于肉排解冻过程中的颜色保持也尤为重要。

图5. 低压电场结合高湿解冻设备示意图

9. 微波对流解冻

微波是频率范围为300 MHz~300 GHz,相应波长范围为1 m~1 mm的电磁波。微波场的高频振动会导致极性分子和离子不断重排,并通过电磁感应与周围的分子摩擦碰撞,从而产生热能、促进解冻。但是,传统微波解冻存在解冻不均匀、易造成局部过热等缺陷。基于此,研究人员提出微波结合空气对流的复合解冻方法,即利用微波解冻高效率完成大部分解冻过程,在解冻末期更换较为温和的空气对流解冻直至终点。微波对流解冻可以显著降低解冻猪里脊肉中蛋白的氧化水平与聚集程度,这说明该方法可以最大限度保持蛋白在解冻过程中的理化与结构性质。

10. 高压-欧姆解冻

欧姆解冻是利用极板间电场的热效应对冷冻食品进行解冻。当导电性的食品受到电位差作用时,会诱导其内部产生离子电流,由于食品存在一定的电阻所以会释放出热量,进而引起食品的自热以达到解冻的效果。但是,欧姆解冻受物料形状限制较大,易引起局部过热现象。因此,有研究人员提出通过高压静电场结合欧姆解冻以提升解冻均匀性。高压-欧姆解冻可显著缩短解冻时间,并且对肉品的质构保持性更佳。这可能是由于高压-欧姆解冻的快速相变转换可将肌肉崩解降至最低。

二、腌制工艺

腌制是调理肉制品加工中常用的一种加工技术,其以食盐为主,并添加亚硝酸钠、蔗糖和香辛料等腌制材料处理原料肉,以改善肉品品质和加工特性,最终使制品呈现一定风味、口感以及特定品质。同时,肉类经食盐腌制后,内部组织中渗入食盐,水分活度降低、渗透压提高,部分腐败和致病微生物的活动被抑制,因此腌制产品贮藏期显著增加。肉类腌制的方法多种多样,传统方法有干腌法、湿腌法、混合腌制法、注射腌制法等;新型方法有真空滚揉腌制、超声辅助滚揉腌制、变压滚揉腌制等。

1. 干腌法

干腌法是利用食盐或混合盐直接涂擦在肉的表面,然后层堆在腌制架上或层装在腌制容器内,依靠外渗汁液形成盐液进行腌制的方法。这种方法的优点是操作简单,营养流失少,而且肉块周围盐浓度和发色剂浓度较高,可抑制细菌的繁殖,易于长时间保存。缺点是脂肪易氧化。干腌法适合于中式火腿(如金华火腿)、中式腊肉、干肠、风干禽类(如风干鸡)等的加工。利用干腌法处理清酱肉,发现干腌产品风味更好,这是因为干腌法加速了脂肪氧化,从而促进更多风味物质的释放。但是干腌法的周期比较长,并且受天气影响较大,因此在大规模工业生产中应用有限。

2. 湿腌法

湿腌法是将肉处理好之后,将食盐和辅料按照一定比例溶于水中制成腌制液,再将肉和腌制液按照一定料液比混合,将肉充分浸泡在腌制液中,腌制液进入到肉组织中,其中的盐分通过扩散和渗透作用进入到肉内部,而肉内部的水分由于外界高渗透压而向外发生迁移达到动态平衡,从而达到腌制的效果。湿腌法腌制相对均匀,腌制时间较短,易实现自动化,生产效率高。但是,湿腌法是将肉泡在腌制液中,导致肉中大量水溶性蛋白、盐溶性蛋白和氨基酸等重要功能性、营养性以及呈味物质流失,且产品颜色远不如干腌制品。此外,水分过多也易引起微生物大量繁殖,导致肉发生腐败,不易保藏和运输。因此,湿腌法常与其他物理技术(如真空滚揉、超声波辅助等)相结合使用,具体见下文。

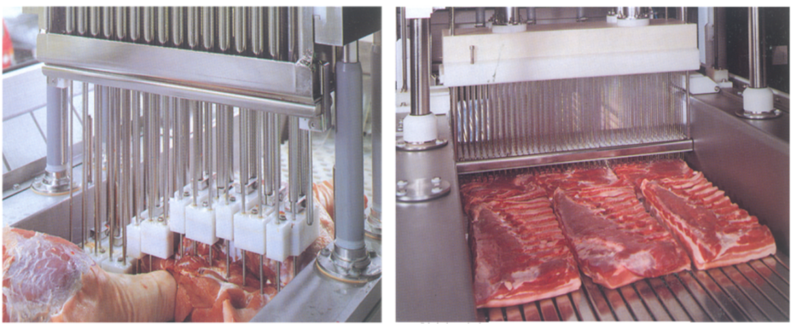

3. 注射腌制法

注射腌制法又称盐水注射法,是一种能够改善湿腌效果的腌制方法。注射腌制法的形式起初是动脉注射,后又发展为肌肉注射。针头也由单针头发展成多针头,一排约20枚针头,一个针头中有多个小孔,平均每小时可注射60000多次,因此腌制效率高、腌制均匀。通常注射机将预先配好的腌制液注射到肌肉组织中,再经静置或滚揉后静置促使盐溶性蛋白溶出,并使腌制液均匀分散在肉制品中,以改善肉品保水性。注射腌制法具有腌制液分散快、腌制周期短、腌制效果好、腌制效率高、腌肉不易腐败变质等优点;但缺点是制品风味不及干腌制品,且熟制后收缩程度较大、损耗较大。盐水注射腌制法适合腌制西式火腿类产品、带骨禽类产品、中式软包装肉制品等块状肉类制品和含有小肉块的灌肠类制品等。

图6. 带骨肉与肉块注射腌制

4. 混合腌制法

腌制剂在少量的水中溶解后与肉混合搅拌均匀的腌制方法称作混合腌制法。原料肉先经湿腌后,再进行干腌;或者加压干腌后,再进行减压湿腌或盐腌液注射。这种混合法既可避免干腌法表面脱水的缺陷,也可以防止湿腌法中营养物质流失的不足,显著提高了腌制效果。但是这种方法生产工艺复杂,周期长,不利于大规模生产。

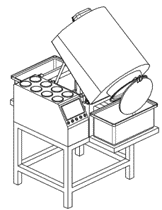

5. 真空滚揉腌制

真空条件下,肉在滚揉机中因滚筒的旋转而受到一定形式的机械作用力,这种作用力能够改善腌制肉制品的质构,提高腌制肉制品的嫩度,加快腌制速度。该方法提高腌制效果的原理在于通过抽真空,排出肉品原料及其渗出物间的空气,避免原料肉在随后的热加工中产生热膨现象;同时真空条件也可以避免长时间连续生产过程中氧化反应的发生,还能促进腌制液渗入。但真空度也不宜太高,否则肉块中的水分易被抽出,导致腌制产品质构与口感变差。所以,真空度一般设置为60.1~80 kPa。

图7. 真空滚揉腌制机示意图

相比于上述传统腌制方法,真空滚揉腌制存在以下优势:(1)腌制时间短,腌制效率高。利用真空滚揉技术处理平遥牛肉,只需8 h即可完成腌制,但是静腌法需24 h;(2)腌制肉制品品质高。对鹅肉、兔肉、同安封肉进行真空滚揉腌制能显著提高产品品质,改善肌肉嫩度和质构特性,提高保水性;对调理鸭胸肉制品滚揉腌制工艺进行优化,产品吸收率(29.11%)和出品率(98.85%)均较高,颜色接受度好。真空滚揉技术显著提高了猪排骨的腌制效果,加快盐溶性蛋白的溶出,并提高了肉的保水性,改善其嫩度。

6. 超声波辅助腌制

超声波处理可以提升原料肉腌制过程中盐分的扩散系数,加快食盐的渗透速度,强化渗透过程的质量传递。其原理在于超声波在介质中传播时产生空化效应,导致腌制温度和压力升高,从而加快腌制液中物料的传递,同时形成的微射流促进离子通过原料肉表面向内部穿透。利用低频低强度超声波(20 kHz,2-4 W/cm2)即可以显著增强盐分扩散,并且扩散系数随超声波强度的增加而增加。但是,当超声波强度超过一定限值后,肉制品氧化程度增加,蛋白发生变性,品质下降。超声腌制除了可以提高腌制效率,还可以提高腌制产品品质:猪肉经超声腌制后,保水性显著增加,且其他质构与加工品质不受影响。

此外,超声波还可以与滚揉技术组合使用,进一步提升腌制效率与腌制效果。南京农业大学肉品加工与质量控制团队创制出国内首台超声波辅助滚揉设备(图8),突破了传统超声波换能器必须安装于平面结构的技术瓶颈,实现整体设备的边超声边滚揉模式,腌制时间减少50%以上。基于该设备,研究人员发现超声辅助滚揉腌制可以适度增加五香牛肉脂质氧化程度与美拉德反应程度,促进风味物质(醇类、醛类、醚类)释放。超声辅助滚揉腌制可显著提升蒸煮火腿的保水性、嫩度,同时促进盐溶蛋白的提取,使得肉质更加紧密。

图8. 超声辅助滚揉腌制机

7. 超高压腌制

超高压技术即高静压技术,是一种非热处理技术,以水或其他流体作为传导介质,将原料肉密封于高压处理仓中,施加高静压(100-1000 MPa)从而促进NaCl扩散。有研究表明,超高压可促进钠离子与肉蛋白相互作用,使得钠离子与舌头上的味觉受体结合能力增强,从而增加咸味。利用超高压技术腌制烤制猪肉,发现产品脂肪氧化程度下降,同时质构与感官特性显著改善。

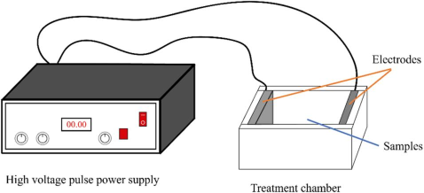

8. 脉冲电场腌制

脉冲电场技术是在电场强度为0.1-80 kV/cm的范围内,利用两个电极在微秒到毫秒之间发出重复的高压短脉冲从而作用于物料的技术。这种处理会产生电穿孔效应,在细胞膜上产生可逆或不可逆的孔洞,从而对物料产生影响。

图9. 脉冲电场设备示意图

图10. 脉冲电场处理中的电穿孔机制

在一定的范围内,电场强度或能量输入越大,腌制速率越快。研究发现分别用输入能量为68 kJ/kg和181 kJ/kg的脉冲电场对猪肉进行预处理,猪肉中的NaCl含量分别提高了10%和13%。张英利用脉冲电场处理酱卤牛肉,腌制时间缩短33.3%,同时产品的出品率、嫩度提高。

9. 冲击波腌制

冲击波是指在几分之一毫秒内瞬时产生的高达1 GPa的压力波,可在液体介质(通常是水)中传播并对肉类施加压力。冲击波可以加快肌肉中结构蛋白的水解和成熟。研究表明,冲击波处理引起肌节Z线、I带的断裂,扩大肌原纤维之间的间距,导致肌原纤维结构被破坏;降低肌钙蛋白T(TnT)带的强度,增加30 kDa TnT降解产物的积累。冲击波处理可以提升牛肉和猪肉腌制过程中的盐水吸收率。将冲击波技术与注射腌制相结合使用,可以改善腌制牛肉的嫩度。

参考文献:

参考文献:

[1] 金子纯,赵育茗,张明成,等.肉类解冻工艺研究进展[J].肉类研究, 2022, 36(12): 57-66.

[2] LEE S Y, KIM E J, PARK D H, et al. Two-stage air thawing as an effective method for controlling thawing temperature and improving the freshness of frozen pork loin[J]. LWT, 2021, 140: 110668.

[3] 中国农业科学院农产品加工研究所. 低温高湿变温保鲜解冻技术[EB/OL]. 2018.https://kns.cnki.net/KCMS/detail/detail.aspx?dbname=SNAD&filename=SNAD000001758088.

[4] 李银, 李侠, 贾伟, 等. 低温高湿变温解冻库的研制与应用[J]. 农业工程学报, 2014, 30(2): 244-251.

[5] 张春晖, 李侠, 李银, 等. 低温高湿变温解冻提高羊肉的品质[J]. 农业工程学报, 2013, 29(6): 267-273.

[6] 于冰, 孙京新, 于林宏, 等. 不同的冷冻和解冻方式对鸡肉品质的影响[J]. 肉类研究, 2015, 29(1): 6-9. DOI:10.7506/rlyj1001-8123-201501002.

[7] 赵水榕, 张怡, 李浩楠, 等. 解冻方式对调理猪肉饼品质的影响[J]. 核农学报, 2020, 34(4): 759-769.

[8] 凌胜男, 陈雪叶, 王红丽, 等. 解冻方式对鳀鱼理化特性及微观结构的影响[J]. 食品与发酵工业, 2022, 48(8): 48-54.

[9] Chen S., Wu W., Yang Y., et al. Experimental study of a novel vacuum sublimation-rehydration thawing for frozen pork[J]. International Journal of Refrigeration, 2020, 118: 392-402.

[10] 汪浩, 武卫东, 陈珊珊, 等. 新型真空解冻方法及其系统性能实验[J]. 真空与低温, 2020, 26(3): 247-251.

[11] Cao M., Cao A., Wang J., et al. Effect of magnetic nanoparticles plus microwave or far-infrared thawing on protein conformation changes and moisture migration of red seabream (Pagrus major) fillets[J]. Food Chemistry, 2018, 266: 498-507.

[12] 韩敏义, 田惠鑫, 曾宪明, 等. 磁性纳米粒子辅助加热技术在鱼类解冻中的应用[J]. 食品与生物技术学报, 2021, 40(10): 1-6.

[13] 邸静, 靳烨. 不同解冻方法对牛肉品质的影响[J]. 食品工业, 2015, 36(1): 174-177.

[14] Guo Z., Ge X., Yang L., Ma G., Ma J., Yu Q.L., Han, L. Ultrasound-assisted thawing of frozen white yak meat: Effects on thawing rate, meat quality, nutrients, and microstructure[J]. Ultrasonics Sonochemistry, 2021, 70: 105345.

[15] Changes in myofibrillar protein gel quality of porcine longissimus muscle induced by its stuctural modification under different thawing methods[J]. Meat Science, 2019, 147: 108-115.

[16] 马婉茹. 低频超声波辅助浸渍冷冻和解冻对调理肉馅品质影响的研究[D]. 合肥工业大学, 2023.

[17] Hu F., Qian S., Huang F., et al. Combined impacts of low voltage electrostatic field and high humidity assisted-thawing on quality of pork steaks[J]. LWT, 2021, 150(4): 111987.

[18] Peng Z., Zhu M., Zhang J., et al. Physicochemical and structural changes in myofibrillar proteins from porcine Longissimus dorsi subjected to microwave combined with air convection thawing treatment[J]. Food Chemistry, 2020, 343(4): 128412.

[19] Zhu M., Peng Z., Lu S., et al. Physicochemical properties and protein denaturation of pork Longissimus dorsi muscle subjected to six microwave-based thawing methods[J]. Foods, 2020, 9(1): 26.

[20] Min S., Hong G., Chun J., et al. Pressure ohmic thawing: a feasible approach for the rapid thawing of frozen meat and its effects on quality attributes[J]. Food and Bioprocess Technology, 2016, 9(4): 564-575.

[21] 陈星, 沈清武, 王燕, 等. 新型腌制技术在肉制品中的研究进展[J]. 食品工业科技, 2020, 41(2): 345-351.

[22] 郝宝瑞, 张顺亮, 张坤生, 等. 干腌和湿腌对清酱肉理化及感官特性的影响[J]. 食品工业科技, 2014, 35(17): 57-61.

[23] 郭丽媛. 猪肉湿腌过程中的传质动力学特性及水分迁移规律[D]. 南京农业大学, 2014.

[24] 王仲礼. 中国传统风味肉制品的现代化进展[J].肉类研究, 2004, 1: 23-24.

[25] 詹文园. 肉制品加工中变压滚揉腌制技术研究[D]. 江南大学, 2008.

[26] 许泽宇, 栗俊广, 李波, 等. 复合式畜禽肉品真空滚揉-智能炒制一体机的设计[J]. 食品工业, 2021, 42(11): 247-252.

[27] Ge Q., Guo S., Chen S., et al. A comparative study of vacuum tumbling and immersion marination on quality, microstructure, and protein changes of Xueshan chicken[J]. Frontiers in Nutrition, 2022, 9: 1064521.

[28] 陈泽刚, 李述瑞. 真空滚揉静腌对平遥牛肉品质的影响[J]. 农产品加工: 创新版, 2011( 5): 74-76.

[29] 史培磊, 闵辉辉, 李春保, 等. 滚揉腌制前后鹅肉品质的变化[J]. 食品科学, 2011, 32(11): 88-92.

[30] 王兆明, 贺稚非, 李洪军, 等. 真空滚揉腌制对伊拉兔肉品质特性的影响[J].食品科学, 2015, 36(17): 54-58.

[31] 赖彩如, 张志刚, 苏永裕, 等. 真空滚揉腌制对同安封肉品质的影响及参数优化[J]. 食品与发酵工业, 2015, 41(7): 208.

[32] 汤春辉, 黄明, 樊金山, 等. 调理鸭胸肉制品滚揉腌制工艺优化[J]. 食品科学, 2013, 34(14): 63-67.

[33] 李可, 闫路辉, 栗俊广, 等. 不同腌制方式对猪排骨品质的影响[J]. 食品工业, 2019, 40(10): 128-132.

[34] Ozuna C, Puig A, García-Pérez J V, et al. Influence of high intensity ultrasound application on mass transport, microstructure and textural properties of pork meat (Longissimus dorsi) brined at different NaCl concentrations[J]. Journal of Food Engineering, 2013, 119(1): 84-93.

[35] Mc Donnell C K, Allen P, Morin C, et al. The effect of ultrasonic salting on protein and water-protein interactions in meat[J]. Food Chemistry, 2014, 147: 245-251.

[36] Jiang F., Zhang J., Zhang R., et al. Effects of ultrasound-assisted vacuum tumbling on the flavor of spiced beef[J]. Food Bioscience, 2024, 58: 103652.

[37] Zhang R., Yuan J., Zhang W., et al. Effects of ultrasound-assisted intermittent tumbling on the quality of cooked ham through modifying muscle structure and protein extraction[J]. Journal of the Science of Food and Agriculture, 2023, 104(2): 1030-1038.

[38] 王琳, 冉佩灵, 熊双丽, 等. 超高压腌制对烤制猪肉品质的影响[J]. 食品工业科技, 2022, 43(15): 19-26.

[39] Guo Y., Han M., Chen L., et al. Pulsed electric field: A novel processing technology for meat quality enhancing[J]. Food Bioscience, 2024, 58: 103645.

[40] 张英. 脉冲电场辅助湿腌对牛肉品质的影响研究[D]. 华南理工大学, 2022.

[41] Mc Donnell C K, Allen P, Chardonnereau F S, et al. The use of pulsed electric fields for accelerating the salting of pork[J]. LWT, 2014, 59( 2): 1054-1060.

[42] Guo Y., Gao J., Bai Y., et al. Effect of pulsed electric field (PEF) on NaCl diffusion in beef and consequence on meat quality[J]. Meat Science, 2024, 213: 109507.

[43] Claus J R. Shock treatment-shock waves are an effective tool for tenderizing meat[J]. Meat and Poultry, 2002, 48(12): 61-63.

[44] Long J B. Tenderizing of meat[C]//U S: Patent, 2009, 7: 485-331.

[45] Sagili J V V, Claus J R. Tenderization effects of electrically produced hydrodynamic shock waves on top round and strip loin muscles of beef[C]//Proc 56th Reciprocal Meat Conference: American Meat Science Association, Champaign, IL, 2003: 122.

● 真空斩拌

真空斩拌技术在调理肉制品生产中已广泛得到应用,一般认为其主要作用是排除斩拌过程中混入原料中的空气,以防止加热后凝胶中形成大的气孔。此外,真空还可能通过促进蛋白质结构伸展的方式改善食品品质。真空斩拌优点如下:(1)防氧化和防氧化变质: 真空环境下,可以有效减少或防止食品中的氧化反应,延长食品的保鲜期和品质稳定性。(2)改善产品质地: 真空斩拌能够减少气泡的形成,提高食品的均匀性和质地,使得产品口感更加细腻。(3)保留营养成分: 在真空状态下斩拌,能够有效保留食品中的营养成分和天然色泽,降低热敏感性成分的损失。

真空斩拌机

● 超高压预处理斩拌

超高压加工(high pressure processing,HPP) 技术作为一种非热加工技术,在食品加工行业备受青睐。随着食品行业的发展和消费者对于营养和健康食品需求的提升,超高压加工技术在食品领域中的应用逐渐从杀菌拓展到改善食品品质等方面。其中,利用超高压技术来改变或改善肉制品食用品质与功能特性在近年来备受研究者关注。200 MPa-15 s的超高压对僵直前的肉进行预处理,能够改善其斩拌肉糜粘弹性以及相应热凝胶的弹性。

整型新工艺

调理肉制品的加工过程中常涉及到加工整型步骤。整型是可以有效生产多种形状产品的加工单元,且可以保持均匀的产品质量,并将产品塑造成任何想要的形状,如方形、圆形、三角形等;生产多种结构形式的产品,如肉糜型、肉块型、夹心型等。

● 机械整形

传统成型方式包括手工整型及机械整型。手工整型由于耗费大量时间人力、产品品质无法标准化等原因已逐渐不再使用;实际生产中以机械整型为主。成型设备根据其工作原理可分为两类:压块送料型成型机和螺旋送料型成型机。根据其用途则包括丸子成型机、灌装机、切片机等。

丸子整形机(左)

香肠灌装机(中)

切片机(右)

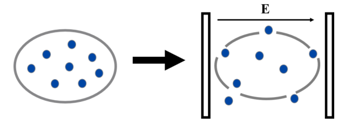

● 3D打印技术

食品3D打印机系统主要是由计算机、3D打印控制系统、物料进给系统、驱动路径电机系统、喷嘴电机系统及打印平台几部分组成。其工作原理是以计算机辅助设计数学模型为基础设计三维模型,并通过三维软件建立立体模型,并将建立的立体模型输入到3D打印机系统内并设定操作参数;3D打印机通过控制系统分别驱动打印头挤出机电机和坐标电机,最后结合物料加工特性将物料按照设定的图形打印在平台上。

食品打印机结构

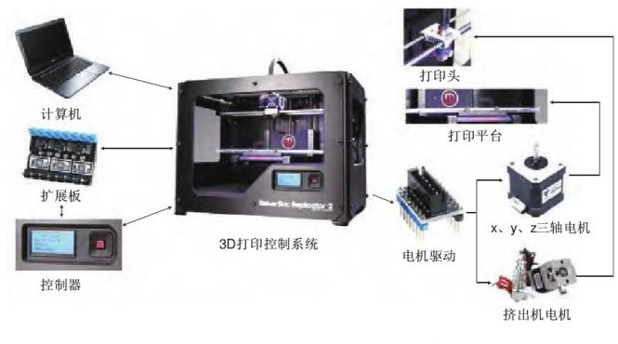

目前已有各种3D打印方法被用于食品打印,包括挤出打印(热熔挤出/室温挤出/凝胶挤出)、喷墨打印、粘结沉积及生物打印。其中挤出打印被认为最适宜进行肉糜的3D打印,如可适用于多种食品原料的3D双喷嘴型号Shinnove-D1食品打印机(杭州时印科技有限公司)、适用于软食品原料的Porimy 3D食品打印机(昆山博力迈三维打印科技有限公司)等。

Porimy 3D食品打印机

杭州时印科技有限公司FoodBot D1双喷头食品打印机

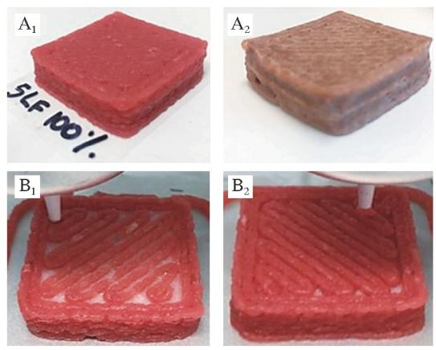

肉类的打印可分为两类,一类是以肉糜为原料的3D打印,另一类是人造培养肉的3D打印。由于肉类本身不具有可供打印的流变学特性,因此通过物理、化学方法对肉类“油墨”进行改性后再3D打印成为研究的主流方向。常用的用以改善肉类3D打印特性的方式主要包括向肉糜中添加油脂、TG酶或亲水胶体等。有研究使用TG酶作为胶黏剂,培根脂肪作为风味增强剂,采用食品3D打印机打印了火鸡泥产品。明胶、海藻酸钠、黄原胶、瓜尔胶等也被广泛应用于肉类3D打印的研究。

利用双喷头挤出型打印机打印芹菜夹心的火鸡肉制品

培养肉不同于传统动物源肉,其独特的生产方式使其不具备同传统肉类一直的咀嚼性,因此需通过3D打印技术对其结构进行重塑。培养肉的3D打印首先要选择并获取可以定向分化为各种肉类细胞的干细胞,然后利用3D打印机将细胞按照定制化的程序精准的打印在可食用的支撑结构中,最后在充满营养的生物反应器内将细胞原料培养成工程肉,并在生物反应器中对组织进行低频刺激,以使肉类纤维成熟。

通过3D生物打印工艺,可以精确地调节细胞比例、细胞位置,甚至特定类型的细胞密度,有望在不影响肉质和肉样轮廓的情况下实现培养肉的打印。最新的三维打印技术已经能够制造灵活的人造血管并对人造肉的颗粒和韧性进行局部控制以更好地模拟真肉。

培养肉的3D打印工艺流程

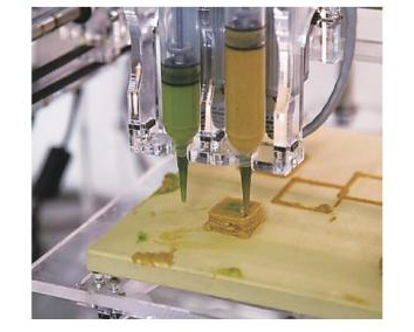

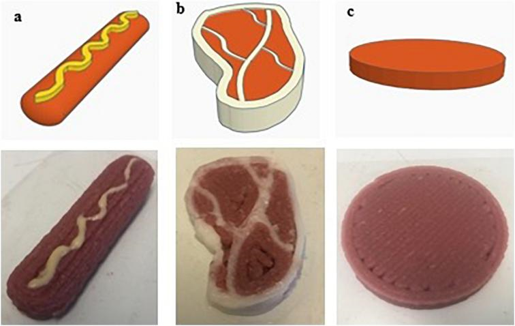

肉类3D打印作为调理肉制品加工新手段,不仅停留于简单模型的制作中,还着眼于对新型肉制品质地、口感及营养成分的开发。食品的质地可以通过将具有不同质地的材料组合成一个图案或者通过改变打印的微观结构的孔隙率;而营养成分可以基于数据化的食谱进行定制。例如,可以用多喷嘴打印机打印肉浆,以便在打印的肉浆内的目标位置/层中打印不同的成分,如盐、大蒜、脂肪浆料等,以提供不同的口感和味道。

3D打印复合层肉类模型

同时,3D打印可以提供与传统产品类似感官体验的新型产品,并在此基础上满足消费者的个性化需求。亚太3D食品打印大会期间,澳大利亚肉类和畜牧业协会提议从二次切割中创建一种乳化的红肉“油墨”,并将其打印成肉卷,其可以在油炸处理后很好的保持肉卷的形状。多种肉类3D打印的相关设想已被提出,如通过3D打印将重组肉类生产为香肠、牛排、牛肉饼,其在具有同样营养价值的同时提供了更易被消费者接受的外观。

肉糜3D打印的产品图。a.香肠;b.肉排“重组肉”;c.肉饼。模式图与实物。

预加热新工艺

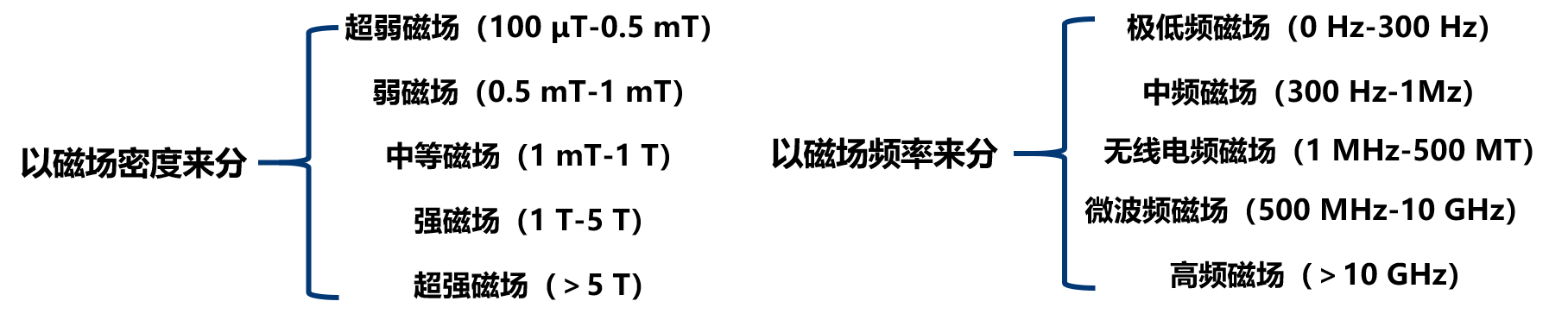

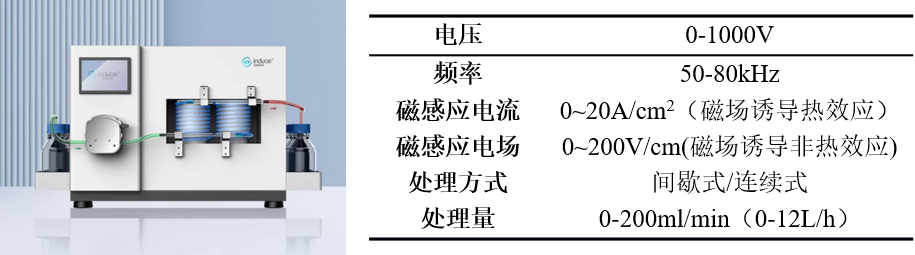

大部分调理肉制品在出厂前需要预加热,一是为了赋予肉制品一定的风味;二是通过预热进行定型、杀菌以延长调理肉制品的保质期。在调理肉制品预加热工艺阶段,常因预热温度过高、预热时间过久造成肉制品保水性降低,营养成分大量流失,给企业造成了巨大的经济损失。因此,选择合适的预加热方法是提升调理肉制品品质的当务之急。目前主要的预热工艺有蒸制、微波加热、烤制、煮制、油炸等。物理场辅助技术可以减少对肉品质的损害。比如,目前在肉制品行业中常见的超声波、超高压、微波等物理场辅助技术。磁场作为一种新颖的物理加工技术,因处理条件温和、操作简单、无副产物产生、价格低廉等优势在肉制品加工领域展现出极大的发展前景。

● 磁场辅助加热技术在调理肉制品中的应用

磁场(Magnetic field,MF)主要是由导体中的直流、交流电或永磁体产生。磁场主要分为以下三大类,静磁场,振荡磁场以及脉冲磁场。

调理肉制品的品质主要包括颜色、保水性、质地、风味等,这些因素影响着消费者们的购买欲。预热过程中,温度和时间等因素也影响着调理肉制品的保水性。若温度和时间控制不当且未选择合理的预热方式,则会造成调理肉制品中的蛋白凝胶劣变、汁液流失过多、产品保水性下降,严重影响口感。当预热时间为 45 min,磁场强度为4.5 mT时,肉饼的蒸煮损失显著降低,保水性显著提升,展现出最优的凝胶性能。并且该条件下挥发性风味物质含量增多,如一些硫化物、醛类物质等,对产生浓郁的肉饼香味发挥重要作用。

磁场在肉制品加工方面的潜力,它能够在不破坏原有物质的基础上保持食品原有的营养物质和风味特性,并且其安全温和、价格低廉的优势能够极大程度地改善产品的质地,提高肉制品的可接受性。与传统水浴加热相比,磁场辅助预热可以刺激蛋白质分子重排,暴露更多的疏水基和巯基,使肉中的肌原纤维蛋白形成均匀和密集的网络结构,提高肉的质地特性。利用磁场进行预热时可以将热量从内部传递到外部,起到均匀预热的作用,提升产品保水性。

英都斯特(无锡)感应科技有限公司 磁场感应热反应器

英都斯特(无锡)感应科技有限公司 磁场催化反应器

肉糜3D打印的产品图。a.香肠;b.肉排“重组肉”;c.肉饼。模式图与实物。

冷冻新工艺

可直接食用或食用前仅需简单加工或热处理的调理肉制品,绝大多数都是以冷冻的状态在市场上流通。速冻可以提高调理肉制品的持水能力,减少脂质氧化。这是因为速冻形成了微小而均匀的细胞内冰晶,从而减少对肌肉细胞的冷冻损伤。但是冷冻贮藏对这类产品的影响较大,包括色泽、气味、质构及其蛋白质和脂肪的变化等。不同冻藏温度(-20 ℃和-40 ℃)和时间(0、4、8和12周)对调理肉制品品质有极大影响。-40 ℃冻藏温度下,调理肉丸解冻汁液流失率、总压出汁液损失率、TBARs值显著的低于-20 ℃;T22峰面积比、盐溶性蛋白溶解度、总蛋白溶解度和多汁性显著的高于-20 ℃;但冻藏温度对调理肉丸的pH值、CIEL*、 CIEa*、CIEb*、水溶性蛋白溶解度、粘弹性、咀嚼性和回复力无显著的影响。冷冻贮藏时间对调理肉丸的品质都具有显著的影响, 但冻藏8周之后,其解冻汁液流失率和总压出汁液损失率显著增大,CIEL*显著降低、CIE b*增大,质构特性和感官评定分值降低。因此,考虑到经济问题,调理肉制品的最佳冻藏温度和时间分别选择为: -20 ℃、8周。

● 冻藏对肉品质的影响

1.体积

冻肉和肉制品体积变化的主要影响因素为冻结条件,如冻结速率和冻结温度等。肉和肉制品的体积会随着肌肉组织体内的水份被冻结而增大。冷冻肉和肉制品中冰晶体的形成因部位的不同而不同。而肌肉组织的细胞膜等很容易被大小不等的冰晶体造成机械损伤,使得肉和肉制品在冷冻贮藏过程中出现一系列变化。

2.保水性

调理肉制品在冷冻贮藏过程中,汁液损失常与肉样的前处理、冻结速率、冻藏条件和解冻方法等有关。一般而言,调理肉制品经过冻结和冻藏之后,其保水性会显著地降低,这主要是由蛋白质的变性程度增大,导致肌原纤维的断裂,从而引起束水能力降低;而蛋白质的变性主要是由冰晶体的挤压造成的。

3.色泽

较长时间的冻藏会使肉制品中各种生化反应和一些耐冷微生物分泌的水溶性和脂溶性的色素沉积,从而导致肉制品的颜色发生变化。同时,在冷冻贮藏过程中由于肉制品中肌红蛋白氧化成为红褐色的高铁肌红蛋白,肉制品表面的水分蒸发,导致其表面有色物质的浓度增加,因此,解冻之后肉制品表面的颜色变为深红色。

4.嫩度

肉制品经冷冻贮藏之后,其嫩度会降低,剪切力值变大、口感变差,通常选择合适的冷冻贮藏条件有利于改善肉制品的嫩度。

● 冻结过程中肉类品质劣变机理

1.微生物和酶

在-18 ℃~-25 ℃的冻结温度可以有效地抑制肉制品中微生物的代谢过程及各种生化反应的进行,致使微生物的繁殖代谢能力下降,从而延长调理肉制品的贮藏期。低温虽能极大程度的抑制微生物的繁殖代谢,但并不能杀死所有的细菌,随着冻藏时间延长仍然会造成调理肉制品品质的下降,如果肉制品在冷冻保藏前已经被细菌或霉菌等大量微生物污染,或在冻藏时环境不好,其表面也会出现细菌和霉菌的菌落。

2.脂肪氧化

调理肉制品在冷冻贮藏过程中,汁液损失常与肉样的前处理、冻结速率、冻藏条件和解冻方法等有关。一般而言,调理肉制品经过冻结和冻藏之后,其保水性会显著地降低,这主要是由蛋白质的变性程度增大,导致肌原纤维的断裂,从而引起束水能力降低;而蛋白质的变性主要是由冰晶体的挤压造成的。

3.蛋白质氧化

蛋白质氧化是通过自由基链式反应进行的,肉制品中发生最显著的和可测量的蛋白质氧化主要包括羰基的形成、巯基的损失和蛋白交联。蛋白质氧化导致蛋白质分子通过共价键和非共价键形成蛋白质聚集体,会造成肉的嫩度、营养品质下降及影响调理肉制品的风味。

● 速冻工艺技术

1. 鼓风冷冻(AF)

(1)鼓风冷冻原理:使快速流动的冷空气和肉制品进行换热,完成冷冻过程。装置内部需有通畅的气流流动,以保证低温气流能够和食品接触良好。技术核心是既要保证肉制品内外部有均匀的冻结速度,又要保证不同的肉制品之间有着均匀的冻结速度。

(2)鼓风冻结装置组成:蒸发器、冷风机、送风和回风管道、传输设备和冷冻箱。

(3)影响系统性能的原因:风道的布置和利用率。可通过增大风速来增大气流与食品表面的传热系数,加快食品冻结速度。蒸发器会结霜。为维持设备正常高效的运行,必须定时采取除霜措施,可采用变片距结构、传热系数较高的铝管铝片式蒸发器或旋转式翅片蒸发器。

(4)技术参数:我国鼓风冻结装置一般所用的蒸发温度为-35 ℃~-50 ℃,空气通过被冻食品的速度为2 m/s~10 m/s,冷气流温度为-30 ℃~-45 ℃。一般鼓风式冻结装置的冻结速度为0.5 cm/h~3.0 cm/h,气流上下冲击式和流态化冻结装置为5 cm/h~10 cm/h。

2. 浸液式冷冻

(1)浸液式速冻原理:利用温度较低的冷冻液与物品直接或者间接接触,将物品浸入液体后,利用液体导热性强的特点,实现快速冷冻。

浸液式速冻过程中的传热与传质

(2)浸液式速冻介质-载冷剂:载冷剂一般含有氯化钠溶液,溶液中加入一种或几种抗冻剂,可以在低温下保持液体不冻结。抗冻剂一般包括分子量较小的糖类、糖醇类、磷酸盐及有抗冻效果的蛋白类。液体作为温度交换介质,导热系数大,是空气的5到26倍,传热速度快,冻结效率高。

(3)浸液式速冻特点:所冻结食品品质好。内部形成的冰晶细小均匀,解冻时汁液损失少;能耗小,成本低;载冷剂易污染、乙醇易挥发、载冷剂粘性大、氯化钠腐蚀设备等问题。

(4)技术参数:无水乙醇、氯化钠和甜菜碱(虾);20%乙醇、30%丙二醇和4%氯化钠溶液与水(草鱼)。

3. 液氮速冻(NF)

(1)液氮速冻原理:利用超低温的液氮蒸发与所冻结食品进行热交换,使食品迅速降温,由于液氮蒸发可迅速吸收大量热量,肉制品在冻结过程中通过最大冰晶生成区的时间很短,形成的冰晶细小而均匀。

(2)液氮速冻特点:液氮速冻作为一种绿色速冻方法,不需直接消耗电能,液氮相变为氮气可降低冻结过程中氧气导致的脂肪氧化。在冷冻速率和水分保持方面,液氮速冻明显优于鼓风冷冻和接触式冷冻,其传热系数高、冻结速度快、冻结时间短、形成冰晶小,同时还可显著降低因普通冻结造成的干耗率大。

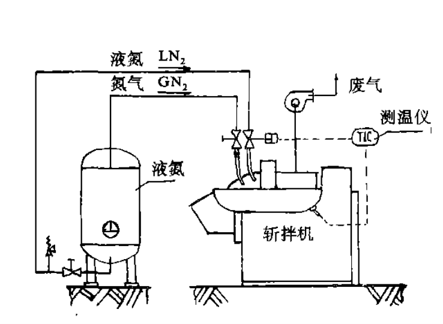

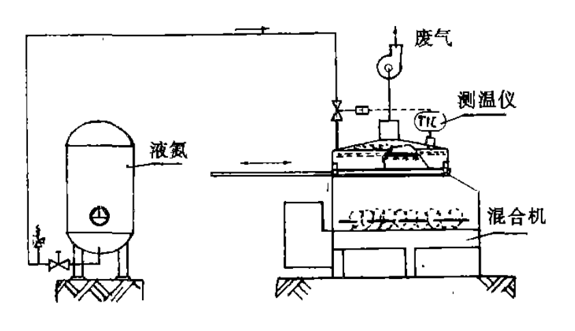

(3)液氮速冻在调理肉制品中的作用:通过对原料肉绞制、斩拌或混合等工序的作用提高产品质量。例如在法兰克福香肠等乳化型肉制品加工中,它可利于盐溶蛋白抽提,提高乳化质量,即使不添加磷酸盐等乳化剂,成品在色泽、组织结构、口感、香味等感观质量也优于添加乳化剂加工出的产品。在沙拉米型香肠加工中,可提高肉保水性,阻止脂肪氧化,改善切片性和外观质量。而用于肉制点心、肉脯等再制肉的加工,不仅可使肉糜混合时加速蛋白质溶解和增强保水性,对保持产品特有形状尤为有效。但液氮速冻对牛肉影响较小或没有影响,冷冻速度过快对高质量肉制品的效果不明显。因此,在使用液氮速冻技术时,需要合理控制速冻速率以及其他参数。

(4)技术参数:用于加工香肠的耗氮量根据不同产品、工艺要求、环境气温、原料及添加冰水温度等而定,一般是每千克肉馅耗氮0.15千克,最大0.35千克。

加工香肠液氮速冻设备

加工再制肉的耗氮量根据产品类型、肉糜含水量、单位时间冻结量,原料组成及赋型性等,每千克肉糜需液氮0.3千克~0.5千克。

液氮速冻设备

4.物理场辅助冻结

(1)超声波冷冻

原理:在传统的浸渍冷冻基础上以超声波辅助处理的新型冷冻技术。超声波的空化作用在冷冻过程中产生的空化泡可以作为初次晶核,聚集水分子形成冰晶,减少了成核所需的动力,使过冷度降低。在二次成核过程中,超声波的均质作用和定向作用会细化冰晶,减少大冰晶的比例,提高冷冻食品的品质在冷冻时开启超声处理,有利于推动晶核形成,并结晶速率和传热传质有正面的影响。

(2)压力辅助冷冻

原理:主要有高压辅助冻结和压力转换辅助冻结。高压辅助冻结是指食品在恒定高压条件下冷却至相变温度进行冻结,完成冻结过程后再释放压力到常压。由于水在高压条件下凝结形成的冰的密度大于液态水,水凝固时的体积不会膨胀而使冻品组织细胞破裂,因此能较好保持食品形态和品质。压力转换辅助冻结是食品在高压条件下冷却到过冷状态然后迅速释放压力。

(3)电场辅助冷冻

原理:通过影响冰晶的成核率来辅助冻结,水分子的重新定向和形成更有序的团簇结构而导致自由能的降低。

(4)磁场辅助冻结

原理:在磁场的作用下产生磁偶极矩,水因抗磁性的性质,表面张力下降,分子能量下降,内部结构更加稳定,形成了更多的氢键,更大的水分子簇,抑制冰晶生长,提高过冷度。

肉制品冷冻贮藏方法因其具有突出优点,愈来愈受到肉类界的重视,速冻的方法并不能改善肉制品的感官品质及加工质量。肉制品经速冻处理后冻藏到食用时再解冻,其品质会有不同程度的降低,但将肉制品速冻处理后进行冻藏保存,能将微生物的生命活动以及肉制品木身的各种化学反应降至最低的程度。通常肉制品中的水分在-2 ℃~ -0.5 ℃时开始凝结,至-65 ℃~ -62℃完全凝结。若肉制品中水分冻结不彻底或冻结处理时间过长,会加速肉制品冻藏过程中的品质变化。为保证其品质,一般采取-23℃左右的温度冻结,在-18℃下保藏,冻结速度越快,保藏的效果越好。

首页

首页

项目介绍

项目介绍

生鲜肉

生鲜肉

加工肉

加工肉

副产品

副产品

未来肉制品

未来肉制品